24 de octubre de 2023 (Noticias de Nanowerk) Se estima que más del 80% de los fallos de ingeniería se deben a la fatiga del material, por lo que la lucha contra los fallos por fatiga del metal continúa, ya que este es un parámetro clave para las estructuras ligeras de todos los sistemas mecánicos, como aviones, automóviles y sistemas de producción de energía. . Recientemente, una investigación conjunta de la Universidad de la Ciudad de Hong Kong (CityU) y la Universidad Jiao Tong de Shanghai logró un gran avance al crear una aleación de aluminio con una resistencia a la fatiga sin precedentes utilizando técnicas avanzadas de impresión 3D. La nueva estrategia de resistencia a la fatiga se puede aplicar en otras aleaciones impresas en 3D para ayudar a desarrollar componentes livianos con mayor eficiencia de carga para diversas industrias.

La resistencia a la fatiga de esta aleación impresa en 3D es más del doble que la de las aleaciones de aluminio impresas en 3D existentes e incluso supera la de las aleaciones de aluminio tradicionales de alta resistencia.

La nueva aleación se creó utilizando Laser Powder Bed Fusion, empleando AlSi.10Polvos de magnesio decorados con TiB2 nanopartículas. La estructura única previene la acumulación de daños localizados e inhibe la iniciación de grietas por fatiga.

La aleación ya se ha utilizado en prototipos para estructuras grandes de paredes delgadas, como aspas de ventiladores de motores de aviones, lo que demuestra su potencial para diseños livianos en diversas industrias.

El avance no sólo avanza en la aplicación de materiales impresos en 3D, sino que también ofrece una solución para combatir la fatiga del material, mejorando así la durabilidad y eficiencia de los sistemas mecánicos.

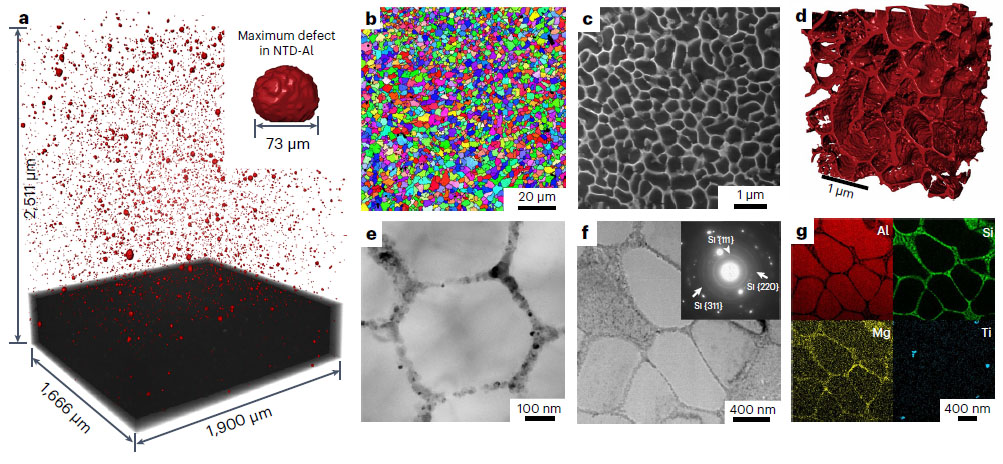

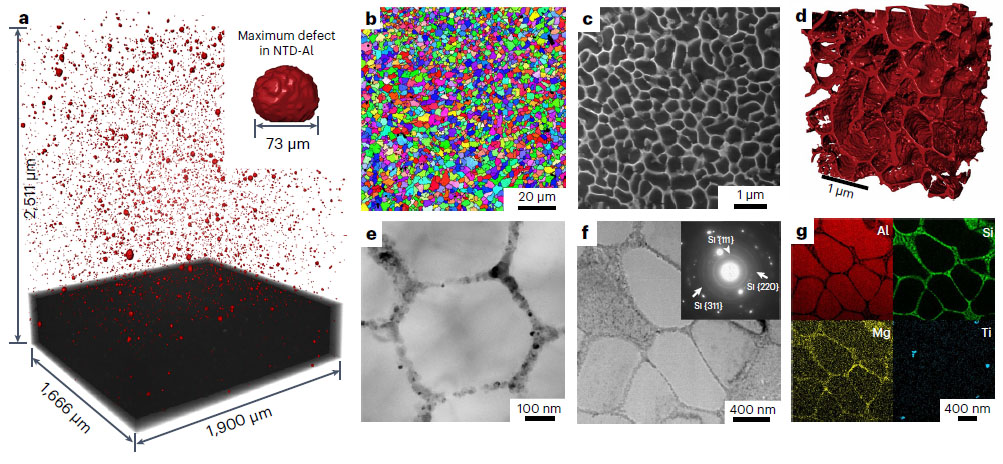

Microestructura de la aleación AM NTD-Al. (A) Análisis µ-CT que muestra la distribución espacial y de tamaño de los defectos de impresión; el defecto más grande fue de 73 µm, sólo alrededor de 1/3 del tamaño de los defectos en AM AlSi10Aleación de magnesio sin TiB2 decoración. (B) Morfología del grano de la muestra impresa. (C) Una red de estructura celular de solidificación con un diámetro promedio de ~ 500 nm. (D) Estructura celular de Si 3D continua revelada por tomografía BSE/FIB. (E) Estructura celular que consta de fases de Si nanométricas reveladas por TEM. (© Materiales de la naturaleza)

Microestructura de la aleación AM NTD-Al. (A) Análisis µ-CT que muestra la distribución espacial y de tamaño de los defectos de impresión; el defecto más grande fue de 73 µm, sólo alrededor de 1/3 del tamaño de los defectos en AM AlSi10Aleación de magnesio sin TiB2 decoración. (B) Morfología del grano de la muestra impresa. (C) Una red de estructura celular de solidificación con un diámetro promedio de ~ 500 nm. (D) Estructura celular de Si 3D continua revelada por tomografía BSE/FIB. (E) Estructura celular que consta de fases de Si nanométricas reveladas por TEM. (© Materiales de la naturaleza)

Puntos clave

Microestructura de la aleación AM NTD-Al. (A) Análisis µ-CT que muestra la distribución espacial y de tamaño de los defectos de impresión; el defecto más grande fue de 73 µm, sólo alrededor de 1/3 del tamaño de los defectos en AM AlSi10Aleación de magnesio sin TiB2 decoración. (B) Morfología del grano de la muestra impresa. (C) Una red de estructura celular de solidificación con un diámetro promedio de ~ 500 nm. (D) Estructura celular de Si 3D continua revelada por tomografía BSE/FIB. (E) Estructura celular que consta de fases de Si nanométricas reveladas por TEM. (© Materiales de la naturaleza)

Microestructura de la aleación AM NTD-Al. (A) Análisis µ-CT que muestra la distribución espacial y de tamaño de los defectos de impresión; el defecto más grande fue de 73 µm, sólo alrededor de 1/3 del tamaño de los defectos en AM AlSi10Aleación de magnesio sin TiB2 decoración. (B) Morfología del grano de la muestra impresa. (C) Una red de estructura celular de solidificación con un diámetro promedio de ~ 500 nm. (D) Estructura celular de Si 3D continua revelada por tomografía BSE/FIB. (E) Estructura celular que consta de fases de Si nanométricas reveladas por TEM. (© Materiales de la naturaleza)

La investigación

“El fenómeno de fatiga en los metales fue descubierto hace unos dos siglos. Desde entonces, la falla por fatiga se ha convertido en una de las cuestiones más importantes en la vida útil y la confiabilidad de todos los sistemas mecánicos dinámicos, como los de aviones, automóviles y plantas de energía nuclear”, afirmó el profesor Lu Jian, decano de la Facultad de Ingeniería y director. de la sucursal de Hong Kong del Centro Nacional de Investigación de Ingeniería de Materiales de Metales Preciosos (NPMM) en CityU, quien codirigió la investigación. Los metales convencionales presentan una resistencia a la fatiga generalmente inferior a la mitad de su resistencia a la tracción. "La baja resistencia a la fatiga se debe principalmente a defectos de múltiples escalas en los materiales, que continúan creciendo y evolucionando con cargas cíclicas, formando grietas macroscópicas y eventualmente expandiéndose hasta convertirse en grietas más grandes que destruyen toda la estructura del material", explicó. "Este desafiante fenómeno también ocurre en las aleaciones producidas mediante fabricación aditiva, también conocida como impresión 3D, lo que limita futuras aplicaciones de materiales impresos en 3D". Para superar el problema de la baja resistencia a la fatiga en aleaciones impresas en 3D y, en general, en todos los materiales metálicos, un equipo de investigación conjunto de CityU y la Universidad Jiao Tong de Shanghai utilizó Laser Powder Bed Fusion (LPBF), uno de los métodos de fabricación aditiva de metales más utilizados. técnicas: para fabricar con éxito una nueva aleación de aluminio a partir de AlSi10Polvos de magnesio decorados con TiB2 nanopartículas. La resistencia a la fatiga de este nano-TiB impreso en 3D2-decorado AlSi10El Mg (aleación NTD-Al) es más del doble que el de otras aleaciones de aluminio impresas en 3D y superó el de las aleaciones de IA forjadas de alta resistencia. Los hallazgos fueron publicados en Nature Materials(“Lograr una resistencia a la fatiga ultraalta en AlSi10Aleación de Mg mediante fabricación aditiva”). Y aparecieron en los "Aspectos destacados de la investigación" de Ciencia: Lograr una resistencia a la fatiga ultraalta en AlSi10Aleación de magnesio mediante fabricación aditiva, que la describió como una estrategia general para que otras aleaciones aumenten la resistencia a la fatiga. El equipo utilizó tomografía microcomputada para investigar esta aleación NTD-Al impresa en 3D y encontró en toda la muestra una nanoestructura celular continua típica de fase dual en 3D, que consistía en una red de estructura celular de solidificación con un diámetro promedio de aproximadamente 500 nanómetros. . La nanoestructura celular 3D de doble fase actúa como una fuerte nanojaula volumétrica para evitar la acumulación de daños localizados, inhibiendo la iniciación de grietas por fatiga. "La red tridimensional de silicio nanoeutéctico (Si) generada por la fabricación aditiva dentro de la aleación debido a la rápida solidificación podría bloquear el movimiento de las dislocaciones, suprimiendo así la iniciación de grietas por fatiga", dijo el profesor Lu. "Con defectos controlados mediante la optimización del proceso, el límite de fatiga de la aleación NTD-Al en masa es superior al de todas las aleaciones de Al existentes". En una serie de pruebas de fatiga, el equipo de investigación descubrió que la aleación NTD-Al impresa a granel lograba una resistencia a la fatiga de 260 MPa, que era más del doble que la de otras aleaciones de Al de fabricación aditiva. El límite de alta resistencia a la fatiga de la aleación NTD-Al en masa superó el de todas las demás aleaciones de Al, incluidas las aleaciones forjadas de Al convencionales de alta resistencia con defectos metalúrgicos limitados. La aleación NTD-Al ya se ha aplicado para fabricar prototipos de grandes estructuras de paredes delgadas, incluidas las aspas de ventiladores de motores de aviones diseñados para una alta resistencia a la fatiga, y pasó con éxito la prueba de fatiga de calificación. “Estos hallazgos indican la aplicabilidad potencial de nuestra aleación para las estructuras ligeras necesarias en industrias donde las propiedades de fatiga son el criterio de diseño clave. Nuestra aleación puede ayudar a reducir el peso aumentando la eficiencia de carga de los componentes móviles”, añadió el profesor Lu. Combinado con las ventajas de la impresión 3D, el último descubrimiento impulsará el diseño liviano y reducirá las emisiones de carbono en las industrias modernas. Y la misma estrategia también se puede utilizar con otros materiales para ayudar a resolver el desafío de la falla por fatiga en la fabricación aditiva de metales”, concluyó el profesor Lu Jian. El estudio fue una colaboración entre los equipos del profesor Wang Haowei y del profesor Lu. Los coautores del artículo son el Dr. Dan Chengyi, el profesor asistente Cui Yuchi, el profesor asociado Wu Yi y el profesor Chen Zhe de la Universidad Jiao Tong de Shanghai. Los coautores correspondientes son el profesor Lu de CityU y el profesor Chen. También participó en el estudio el Dr. Liu Hui, ex postdoctorado en el Departamento de Ingeniería Mecánica de CityU.- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.nanowerk.com/news2/gadget/newsid=63925.php