14 de diciembre de 2023 (Noticias de Nanowerk) La fabricación aditiva, comúnmente conocida como impresión 3D, se ha mostrado inmensamente prometedora como motor para la transformación de la fabricación moderna. Al imprimir rápidamente objetos complejos bajo demanda, la tecnología ha revolucionado industrias desde la aeroespacial hasta la de dispositivos médicos. Sin embargo, un obstáculo urgente ha amenazado la sostenibilidad de una adopción más amplia tanto en los sectores industriales como de consumo: los residuos plásticos. La mayoría de los materiales disponibles comercialmente para la impresión 3D en la actualidad, desde los plásticos PLA baratos hasta las poliamidas de alta gama, comparten dos características preocupantes después de la impresión: no son reciclables y plantean peligros de contaminación. Esto se debe a que estos plásticos contienen estructuras poliméricas de carbono-carbono altamente estables, resistentes a métodos de reciclaje rentables una vez curados y convertidos en productos. A medida que los volúmenes globales de piezas de plástico impresas en 3D se han disparado un 1500% en la última década, se han acumulado enormes cantidades de residuos postindustriales y postconsumo sin vía de reciclaje detrás del celebrado ascenso de esta tecnología. Durante años, los expertos han señalado una alternativa atractiva: los polímeros reversibles que pueden reorganizar sus enlaces covalentes cuando se exponen a ciertos estímulos, lo que permite repetir el procesamiento, la reimpresión y el reciclaje completo. También llamados redes dinámicas de polímeros covalentes o redes covalentes adaptables (CAN), estos materiales transformables han permanecido fuera del alcance viable para la impresión 3D confiable a pesar de la intensa atención de I+D. Hasta ahora. Una nueva e innovadora investigación realizada por científicos de Israel introduce polímeros reversibles diseñados para la impresión 3D que pueden reciclarse por completo utilizando únicamente un horno microondas estándar. Esta metodología pionera finalmente desbloquea la promesa de imprimir objetos de manera sostenible a pedido y a escala sin que se acumulen desechos tóxicos en nuestros vertederos y océanos.

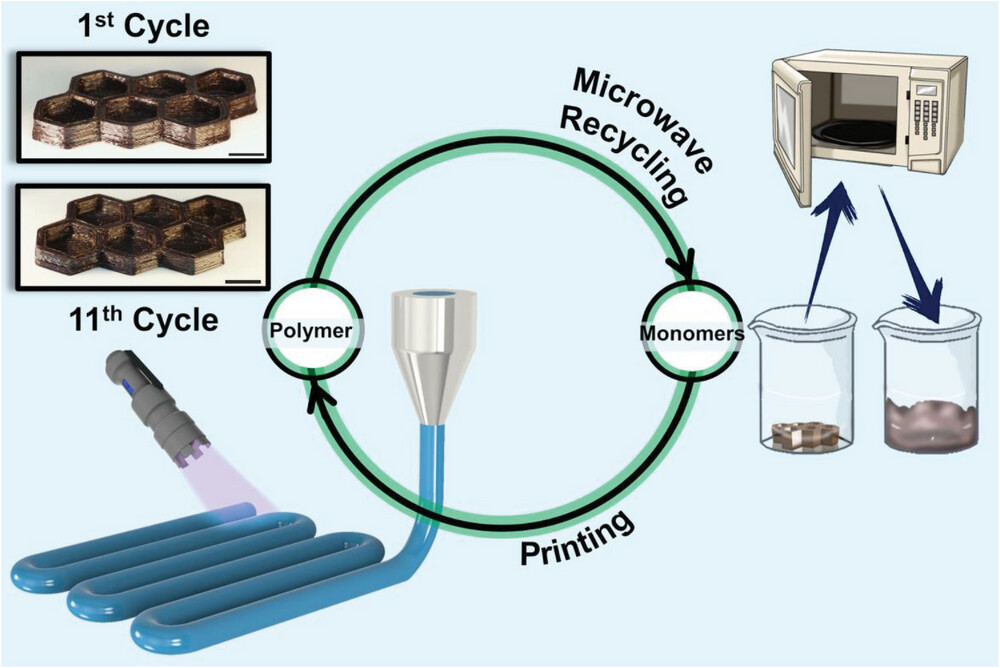

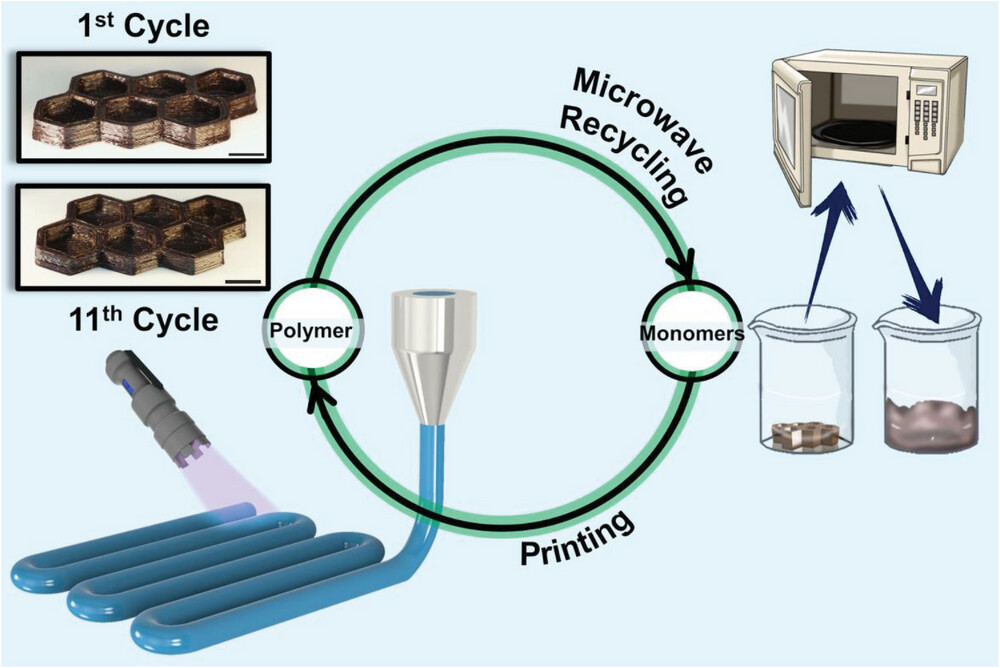

Una representación esquemática de la idea de este trabajo: imprimir los monómeros en polímeros usando luz ultravioleta, luego reciclarlos en monómeros usando un horno microondas y luego reimprimirlos. Tanto el primer ciclo de impresión como el undécimo se imprimieron en las mismas condiciones (1 °C, irradiación continua de 11 nm), sin mostrar diferencias significativas en la resolución. Todas las barras de escala son de 70 cm. (Reimpreso con autorización de Wiley-VCH Verlag) Los hallazgos se publicaron en Materiales avanzados (“Polímeros curados totalmente reciclables para una impresión 3D sostenible”). Dirigidos por el profesor Shlomo Magdassi, los investigadores desarrollaron composiciones poliméricas totalmente reciclables y reimprimibles para la impresión 3D mediante fabricación de filamentos fundidos a temperaturas mucho más bajas. Esto se logra mediante el diseño intencionado de polímeros que se someten a fotopolimerización reversible mediante reacciones de cicloadición que forman nuevos enlaces cuando se exponen a la luz ultravioleta. Lo más importante es que un horno microondas de uso diario puede despolimerizar rápidamente los polímeros para un reciclaje completo. Esto permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas ni tener que agregar ningún material nuevo. En el centro de este nuevo enfoque se encuentra el diseño de un monómero personalizado que contiene grupos trietilentetramina y cinamaldehído. Este monómero puede formar cicloaductos mediante reacciones de cicloadición [2+2] y [4+4] bajo irradiación UV de 365 nm. La presencia de un catalizador especializado a base de estaño desarrollado por los investigadores acelera estas reacciones de fotopolimerización reversibles. La impresión se realiza mediante una metodología de impresión 3D de escritura directa con tinta, en la que la luz ultravioleta provoca la polimerización y la reticulación simultáneas para conservar la forma impresa deseada. Sorprendentemente, la temperatura de impresión es sólo 70 °C – 50 °C más baja que el método de impresión RCBP de temperatura más baja informado anteriormente. Según la Dra. Hanna Dodiuk, "este avance facilitará el uso de materias primas sostenibles y, en última instancia, contribuirá a perspectivas más eficientes y ecológicas para la impresión 3D". Para reciclar las piezas impresas, los investigadores utilizan de forma innovadora la radiación de microondas. Solo 10 minutos en un horno microondas estándar a una potencia de 216 W provocaron la licuación y una reversión del 97.6 % a los monómeros funcionales originales. Si bien la exposición al microondas calentó las muestras a 180 °C, el calentamiento por sí solo a esta temperatura no permitió el reciclaje. Esto sugiere que efectos de microondas únicos están permitiendo una reversión acelerada de los enlaces. Como explica el Dr. Dodiuk: “Por lo general, revertir las reacciones de cicloadición requiere irradiación en el rango dañino de UVC (<260 nm para fracciones basadas en cinamaldehído). La inestabilidad de los anillos de cuatro y ocho miembros resultante de la tensión del ángulo de unión los hace susceptibles a la apertura del anillo mediante excitación bajo UVC”. “Se exploró un enfoque alternativo para evitar la irradiación UVC, basado en la irradiación de microondas (25-38 mm), que se sabe que provoca un calentamiento rápido mediante la rotación de moléculas polares. Algunas reacciones de cicloadición pueden disociarse bajo altas temperaturas que causan vibraciones de los anillos, lo que genera tensiones estéricas, lo que resulta en la conversión a la forma estéricamente más estable: las moléculas originales”. Sorprendentemente, los investigadores demostraron con éxito 11 ciclos integrados de reciclaje de impresión sin pérdida de propiedades mecánicas o térmicas. La resistencia a la tracción, el alargamiento de rotura y la temperatura de transición vítrea se mantuvieron efectivamente sin cambios entre la primera y la undécima iteración.

Una representación esquemática de la idea de este trabajo: imprimir los monómeros en polímeros usando luz ultravioleta, luego reciclarlos en monómeros usando un horno microondas y luego reimprimirlos. Tanto el primer ciclo de impresión como el undécimo se imprimieron en las mismas condiciones (1 °C, irradiación continua de 11 nm), sin mostrar diferencias significativas en la resolución. Todas las barras de escala son de 70 cm. (Reimpreso con autorización de Wiley-VCH Verlag) Los hallazgos se publicaron en Materiales avanzados (“Polímeros curados totalmente reciclables para una impresión 3D sostenible”). Dirigidos por el profesor Shlomo Magdassi, los investigadores desarrollaron composiciones poliméricas totalmente reciclables y reimprimibles para la impresión 3D mediante fabricación de filamentos fundidos a temperaturas mucho más bajas. Esto se logra mediante el diseño intencionado de polímeros que se someten a fotopolimerización reversible mediante reacciones de cicloadición que forman nuevos enlaces cuando se exponen a la luz ultravioleta. Lo más importante es que un horno microondas de uso diario puede despolimerizar rápidamente los polímeros para un reciclaje completo. Esto permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas ni tener que agregar ningún material nuevo. En el centro de este nuevo enfoque se encuentra el diseño de un monómero personalizado que contiene grupos trietilentetramina y cinamaldehído. Este monómero puede formar cicloaductos mediante reacciones de cicloadición [2+2] y [4+4] bajo irradiación UV de 365 nm. La presencia de un catalizador especializado a base de estaño desarrollado por los investigadores acelera estas reacciones de fotopolimerización reversibles. La impresión se realiza mediante una metodología de impresión 3D de escritura directa con tinta, en la que la luz ultravioleta provoca la polimerización y la reticulación simultáneas para conservar la forma impresa deseada. Sorprendentemente, la temperatura de impresión es sólo 70 °C – 50 °C más baja que el método de impresión RCBP de temperatura más baja informado anteriormente. Según la Dra. Hanna Dodiuk, "este avance facilitará el uso de materias primas sostenibles y, en última instancia, contribuirá a perspectivas más eficientes y ecológicas para la impresión 3D". Para reciclar las piezas impresas, los investigadores utilizan de forma innovadora la radiación de microondas. Solo 10 minutos en un horno microondas estándar a una potencia de 216 W provocaron la licuación y una reversión del 97.6 % a los monómeros funcionales originales. Si bien la exposición al microondas calentó las muestras a 180 °C, el calentamiento por sí solo a esta temperatura no permitió el reciclaje. Esto sugiere que efectos de microondas únicos están permitiendo una reversión acelerada de los enlaces. Como explica el Dr. Dodiuk: “Por lo general, revertir las reacciones de cicloadición requiere irradiación en el rango dañino de UVC (<260 nm para fracciones basadas en cinamaldehído). La inestabilidad de los anillos de cuatro y ocho miembros resultante de la tensión del ángulo de unión los hace susceptibles a la apertura del anillo mediante excitación bajo UVC”. “Se exploró un enfoque alternativo para evitar la irradiación UVC, basado en la irradiación de microondas (25-38 mm), que se sabe que provoca un calentamiento rápido mediante la rotación de moléculas polares. Algunas reacciones de cicloadición pueden disociarse bajo altas temperaturas que causan vibraciones de los anillos, lo que genera tensiones estéricas, lo que resulta en la conversión a la forma estéricamente más estable: las moléculas originales”. Sorprendentemente, los investigadores demostraron con éxito 11 ciclos integrados de reciclaje de impresión sin pérdida de propiedades mecánicas o térmicas. La resistencia a la tracción, el alargamiento de rotura y la temperatura de transición vítrea se mantuvieron efectivamente sin cambios entre la primera y la undécima iteración.

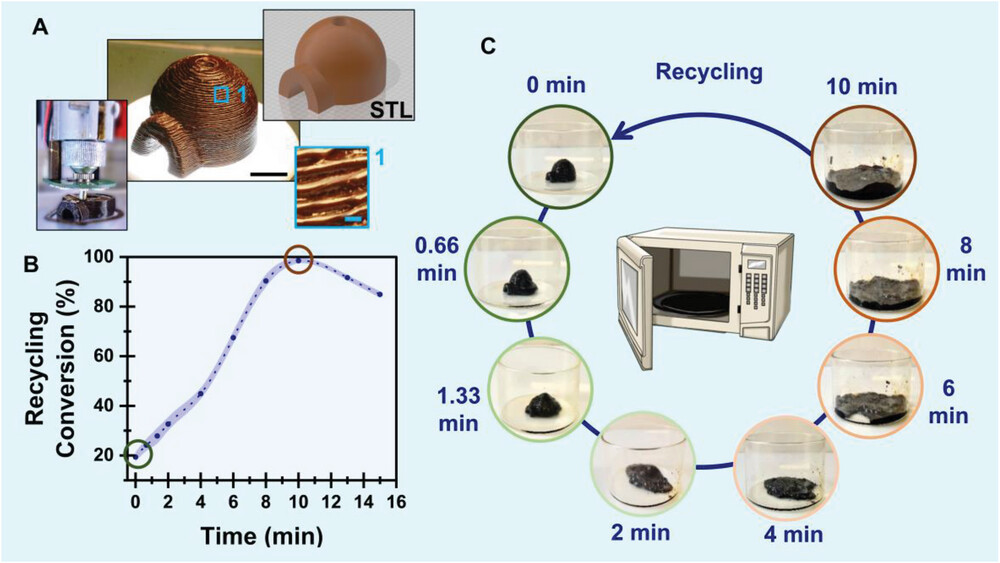

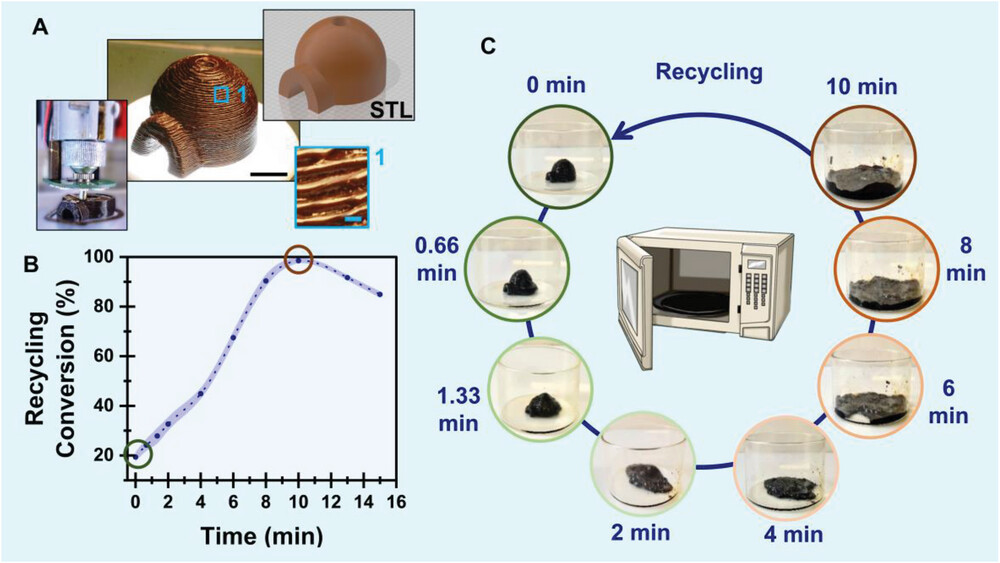

Reciclaje del polímero en un horno microondas. A) Una muestra impresa con partes sobresalientes. La barra de escala negra representa 1 cm, mientras que la azul pálido representa 0.5 mm. La figura muestra el archivo STL, la estructura impresa capa por capa y la ampliación de una sección del objeto enfatizando la estructura de capas y las dimensiones. B) Conversión de la disociación de los aductos (conversión de reciclaje, porcentaje de dobles enlaces recuperados) en función del tiempo de irradiación con microondas. El tono azul pálido representa las barras de error. La conversión se calculó en función de los cambios en la absorbancia y fluorescencia de las muestras. C) fotografías de muestras poscuradas después de diferentes intervalos de tiempo de irradiación en un horno microondas (216 W). (Reimpreso con autorización de Wiley-VCH Verlag) La disolución completa de las piezas impresas después del reciclaje con microondas confirmó una excelente reversibilidad. Los investigadores también analizaron la conversión de polímeros en cada etapa mediante estudios de RMN y espectrofotometría UV-vis para cuantificar la eficiencia del reciclaje. El enfoque permite la fabricación aditiva sostenible con amplias aplicaciones potenciales, desde la electrónica hasta los dispositivos biomédicos. Supera barreras clave que han desafiado los esfuerzos anteriores para aplicar polímeros reversibles a la impresión 3D durante la última década. Como resume el profesor Shlomo Magdassi, “esta investigación presenta un enfoque sostenible para la impresión por radiación 3D mediante la utilización de reacciones de cicloadición reversibles. El nuevo monómero sintetizado demuestra capacidad de impresión a temperaturas significativamente más bajas que las RCBP informadas anteriormente. El enfoque presentado permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas y térmicas de los objetos impresos y sin reponer materiales”. Con un mayor desarrollo, esta metodología pionera podría finalmente desbloquear la promesa de plásticos imprimibles en 3D totalmente reciclables. Dados los grandes volúmenes de desechos plásticos que desafían a las comunidades de todo el mundo, avances más sostenibles en la ciencia de los materiales como este nunca han sido más cruciales. El profesor Magdassi cree que esta investigación representa "un paso prometedor hacia el avance de la sostenibilidad, los polímeros y la ciencia de los materiales".

Reciclaje del polímero en un horno microondas. A) Una muestra impresa con partes sobresalientes. La barra de escala negra representa 1 cm, mientras que la azul pálido representa 0.5 mm. La figura muestra el archivo STL, la estructura impresa capa por capa y la ampliación de una sección del objeto enfatizando la estructura de capas y las dimensiones. B) Conversión de la disociación de los aductos (conversión de reciclaje, porcentaje de dobles enlaces recuperados) en función del tiempo de irradiación con microondas. El tono azul pálido representa las barras de error. La conversión se calculó en función de los cambios en la absorbancia y fluorescencia de las muestras. C) fotografías de muestras poscuradas después de diferentes intervalos de tiempo de irradiación en un horno microondas (216 W). (Reimpreso con autorización de Wiley-VCH Verlag) La disolución completa de las piezas impresas después del reciclaje con microondas confirmó una excelente reversibilidad. Los investigadores también analizaron la conversión de polímeros en cada etapa mediante estudios de RMN y espectrofotometría UV-vis para cuantificar la eficiencia del reciclaje. El enfoque permite la fabricación aditiva sostenible con amplias aplicaciones potenciales, desde la electrónica hasta los dispositivos biomédicos. Supera barreras clave que han desafiado los esfuerzos anteriores para aplicar polímeros reversibles a la impresión 3D durante la última década. Como resume el profesor Shlomo Magdassi, “esta investigación presenta un enfoque sostenible para la impresión por radiación 3D mediante la utilización de reacciones de cicloadición reversibles. El nuevo monómero sintetizado demuestra capacidad de impresión a temperaturas significativamente más bajas que las RCBP informadas anteriormente. El enfoque presentado permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas y térmicas de los objetos impresos y sin reponer materiales”. Con un mayor desarrollo, esta metodología pionera podría finalmente desbloquear la promesa de plásticos imprimibles en 3D totalmente reciclables. Dados los grandes volúmenes de desechos plásticos que desafían a las comunidades de todo el mundo, avances más sostenibles en la ciencia de los materiales como este nunca han sido más cruciales. El profesor Magdassi cree que esta investigación representa "un paso prometedor hacia el avance de la sostenibilidad, los polímeros y la ciencia de los materiales".

Una representación esquemática de la idea de este trabajo: imprimir los monómeros en polímeros usando luz ultravioleta, luego reciclarlos en monómeros usando un horno microondas y luego reimprimirlos. Tanto el primer ciclo de impresión como el undécimo se imprimieron en las mismas condiciones (1 °C, irradiación continua de 11 nm), sin mostrar diferencias significativas en la resolución. Todas las barras de escala son de 70 cm. (Reimpreso con autorización de Wiley-VCH Verlag) Los hallazgos se publicaron en Materiales avanzados (“Polímeros curados totalmente reciclables para una impresión 3D sostenible”). Dirigidos por el profesor Shlomo Magdassi, los investigadores desarrollaron composiciones poliméricas totalmente reciclables y reimprimibles para la impresión 3D mediante fabricación de filamentos fundidos a temperaturas mucho más bajas. Esto se logra mediante el diseño intencionado de polímeros que se someten a fotopolimerización reversible mediante reacciones de cicloadición que forman nuevos enlaces cuando se exponen a la luz ultravioleta. Lo más importante es que un horno microondas de uso diario puede despolimerizar rápidamente los polímeros para un reciclaje completo. Esto permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas ni tener que agregar ningún material nuevo. En el centro de este nuevo enfoque se encuentra el diseño de un monómero personalizado que contiene grupos trietilentetramina y cinamaldehído. Este monómero puede formar cicloaductos mediante reacciones de cicloadición [2+2] y [4+4] bajo irradiación UV de 365 nm. La presencia de un catalizador especializado a base de estaño desarrollado por los investigadores acelera estas reacciones de fotopolimerización reversibles. La impresión se realiza mediante una metodología de impresión 3D de escritura directa con tinta, en la que la luz ultravioleta provoca la polimerización y la reticulación simultáneas para conservar la forma impresa deseada. Sorprendentemente, la temperatura de impresión es sólo 70 °C – 50 °C más baja que el método de impresión RCBP de temperatura más baja informado anteriormente. Según la Dra. Hanna Dodiuk, "este avance facilitará el uso de materias primas sostenibles y, en última instancia, contribuirá a perspectivas más eficientes y ecológicas para la impresión 3D". Para reciclar las piezas impresas, los investigadores utilizan de forma innovadora la radiación de microondas. Solo 10 minutos en un horno microondas estándar a una potencia de 216 W provocaron la licuación y una reversión del 97.6 % a los monómeros funcionales originales. Si bien la exposición al microondas calentó las muestras a 180 °C, el calentamiento por sí solo a esta temperatura no permitió el reciclaje. Esto sugiere que efectos de microondas únicos están permitiendo una reversión acelerada de los enlaces. Como explica el Dr. Dodiuk: “Por lo general, revertir las reacciones de cicloadición requiere irradiación en el rango dañino de UVC (<260 nm para fracciones basadas en cinamaldehído). La inestabilidad de los anillos de cuatro y ocho miembros resultante de la tensión del ángulo de unión los hace susceptibles a la apertura del anillo mediante excitación bajo UVC”. “Se exploró un enfoque alternativo para evitar la irradiación UVC, basado en la irradiación de microondas (25-38 mm), que se sabe que provoca un calentamiento rápido mediante la rotación de moléculas polares. Algunas reacciones de cicloadición pueden disociarse bajo altas temperaturas que causan vibraciones de los anillos, lo que genera tensiones estéricas, lo que resulta en la conversión a la forma estéricamente más estable: las moléculas originales”. Sorprendentemente, los investigadores demostraron con éxito 11 ciclos integrados de reciclaje de impresión sin pérdida de propiedades mecánicas o térmicas. La resistencia a la tracción, el alargamiento de rotura y la temperatura de transición vítrea se mantuvieron efectivamente sin cambios entre la primera y la undécima iteración.

Una representación esquemática de la idea de este trabajo: imprimir los monómeros en polímeros usando luz ultravioleta, luego reciclarlos en monómeros usando un horno microondas y luego reimprimirlos. Tanto el primer ciclo de impresión como el undécimo se imprimieron en las mismas condiciones (1 °C, irradiación continua de 11 nm), sin mostrar diferencias significativas en la resolución. Todas las barras de escala son de 70 cm. (Reimpreso con autorización de Wiley-VCH Verlag) Los hallazgos se publicaron en Materiales avanzados (“Polímeros curados totalmente reciclables para una impresión 3D sostenible”). Dirigidos por el profesor Shlomo Magdassi, los investigadores desarrollaron composiciones poliméricas totalmente reciclables y reimprimibles para la impresión 3D mediante fabricación de filamentos fundidos a temperaturas mucho más bajas. Esto se logra mediante el diseño intencionado de polímeros que se someten a fotopolimerización reversible mediante reacciones de cicloadición que forman nuevos enlaces cuando se exponen a la luz ultravioleta. Lo más importante es que un horno microondas de uso diario puede despolimerizar rápidamente los polímeros para un reciclaje completo. Esto permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas ni tener que agregar ningún material nuevo. En el centro de este nuevo enfoque se encuentra el diseño de un monómero personalizado que contiene grupos trietilentetramina y cinamaldehído. Este monómero puede formar cicloaductos mediante reacciones de cicloadición [2+2] y [4+4] bajo irradiación UV de 365 nm. La presencia de un catalizador especializado a base de estaño desarrollado por los investigadores acelera estas reacciones de fotopolimerización reversibles. La impresión se realiza mediante una metodología de impresión 3D de escritura directa con tinta, en la que la luz ultravioleta provoca la polimerización y la reticulación simultáneas para conservar la forma impresa deseada. Sorprendentemente, la temperatura de impresión es sólo 70 °C – 50 °C más baja que el método de impresión RCBP de temperatura más baja informado anteriormente. Según la Dra. Hanna Dodiuk, "este avance facilitará el uso de materias primas sostenibles y, en última instancia, contribuirá a perspectivas más eficientes y ecológicas para la impresión 3D". Para reciclar las piezas impresas, los investigadores utilizan de forma innovadora la radiación de microondas. Solo 10 minutos en un horno microondas estándar a una potencia de 216 W provocaron la licuación y una reversión del 97.6 % a los monómeros funcionales originales. Si bien la exposición al microondas calentó las muestras a 180 °C, el calentamiento por sí solo a esta temperatura no permitió el reciclaje. Esto sugiere que efectos de microondas únicos están permitiendo una reversión acelerada de los enlaces. Como explica el Dr. Dodiuk: “Por lo general, revertir las reacciones de cicloadición requiere irradiación en el rango dañino de UVC (<260 nm para fracciones basadas en cinamaldehído). La inestabilidad de los anillos de cuatro y ocho miembros resultante de la tensión del ángulo de unión los hace susceptibles a la apertura del anillo mediante excitación bajo UVC”. “Se exploró un enfoque alternativo para evitar la irradiación UVC, basado en la irradiación de microondas (25-38 mm), que se sabe que provoca un calentamiento rápido mediante la rotación de moléculas polares. Algunas reacciones de cicloadición pueden disociarse bajo altas temperaturas que causan vibraciones de los anillos, lo que genera tensiones estéricas, lo que resulta en la conversión a la forma estéricamente más estable: las moléculas originales”. Sorprendentemente, los investigadores demostraron con éxito 11 ciclos integrados de reciclaje de impresión sin pérdida de propiedades mecánicas o térmicas. La resistencia a la tracción, el alargamiento de rotura y la temperatura de transición vítrea se mantuvieron efectivamente sin cambios entre la primera y la undécima iteración.

Reciclaje del polímero en un horno microondas. A) Una muestra impresa con partes sobresalientes. La barra de escala negra representa 1 cm, mientras que la azul pálido representa 0.5 mm. La figura muestra el archivo STL, la estructura impresa capa por capa y la ampliación de una sección del objeto enfatizando la estructura de capas y las dimensiones. B) Conversión de la disociación de los aductos (conversión de reciclaje, porcentaje de dobles enlaces recuperados) en función del tiempo de irradiación con microondas. El tono azul pálido representa las barras de error. La conversión se calculó en función de los cambios en la absorbancia y fluorescencia de las muestras. C) fotografías de muestras poscuradas después de diferentes intervalos de tiempo de irradiación en un horno microondas (216 W). (Reimpreso con autorización de Wiley-VCH Verlag) La disolución completa de las piezas impresas después del reciclaje con microondas confirmó una excelente reversibilidad. Los investigadores también analizaron la conversión de polímeros en cada etapa mediante estudios de RMN y espectrofotometría UV-vis para cuantificar la eficiencia del reciclaje. El enfoque permite la fabricación aditiva sostenible con amplias aplicaciones potenciales, desde la electrónica hasta los dispositivos biomédicos. Supera barreras clave que han desafiado los esfuerzos anteriores para aplicar polímeros reversibles a la impresión 3D durante la última década. Como resume el profesor Shlomo Magdassi, “esta investigación presenta un enfoque sostenible para la impresión por radiación 3D mediante la utilización de reacciones de cicloadición reversibles. El nuevo monómero sintetizado demuestra capacidad de impresión a temperaturas significativamente más bajas que las RCBP informadas anteriormente. El enfoque presentado permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas y térmicas de los objetos impresos y sin reponer materiales”. Con un mayor desarrollo, esta metodología pionera podría finalmente desbloquear la promesa de plásticos imprimibles en 3D totalmente reciclables. Dados los grandes volúmenes de desechos plásticos que desafían a las comunidades de todo el mundo, avances más sostenibles en la ciencia de los materiales como este nunca han sido más cruciales. El profesor Magdassi cree que esta investigación representa "un paso prometedor hacia el avance de la sostenibilidad, los polímeros y la ciencia de los materiales".

Reciclaje del polímero en un horno microondas. A) Una muestra impresa con partes sobresalientes. La barra de escala negra representa 1 cm, mientras que la azul pálido representa 0.5 mm. La figura muestra el archivo STL, la estructura impresa capa por capa y la ampliación de una sección del objeto enfatizando la estructura de capas y las dimensiones. B) Conversión de la disociación de los aductos (conversión de reciclaje, porcentaje de dobles enlaces recuperados) en función del tiempo de irradiación con microondas. El tono azul pálido representa las barras de error. La conversión se calculó en función de los cambios en la absorbancia y fluorescencia de las muestras. C) fotografías de muestras poscuradas después de diferentes intervalos de tiempo de irradiación en un horno microondas (216 W). (Reimpreso con autorización de Wiley-VCH Verlag) La disolución completa de las piezas impresas después del reciclaje con microondas confirmó una excelente reversibilidad. Los investigadores también analizaron la conversión de polímeros en cada etapa mediante estudios de RMN y espectrofotometría UV-vis para cuantificar la eficiencia del reciclaje. El enfoque permite la fabricación aditiva sostenible con amplias aplicaciones potenciales, desde la electrónica hasta los dispositivos biomédicos. Supera barreras clave que han desafiado los esfuerzos anteriores para aplicar polímeros reversibles a la impresión 3D durante la última década. Como resume el profesor Shlomo Magdassi, “esta investigación presenta un enfoque sostenible para la impresión por radiación 3D mediante la utilización de reacciones de cicloadición reversibles. El nuevo monómero sintetizado demuestra capacidad de impresión a temperaturas significativamente más bajas que las RCBP informadas anteriormente. El enfoque presentado permite múltiples ciclos de impresión sin comprometer las propiedades mecánicas y térmicas de los objetos impresos y sin reponer materiales”. Con un mayor desarrollo, esta metodología pionera podría finalmente desbloquear la promesa de plásticos imprimibles en 3D totalmente reciclables. Dados los grandes volúmenes de desechos plásticos que desafían a las comunidades de todo el mundo, avances más sostenibles en la ciencia de los materiales como este nunca han sido más cruciales. El profesor Magdassi cree que esta investigación representa "un paso prometedor hacia el avance de la sostenibilidad, los polímeros y la ciencia de los materiales".

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.nanowerk.com/news2/gadget/newsid=64256.php