26 de enero de 2024

(Noticias de Nanowerk) Los investigadores del MIT han desarrollado una técnica de fabricación aditiva que puede imprimir rápidamente con metal líquido, produciendo piezas a gran escala como patas de mesas y estructuras de sillas en cuestión de minutos. Su técnica, llamada impresión de metal líquido (LMP), implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas cuentas de vidrio. El aluminio se endurece rápidamente formando una estructura 3D.

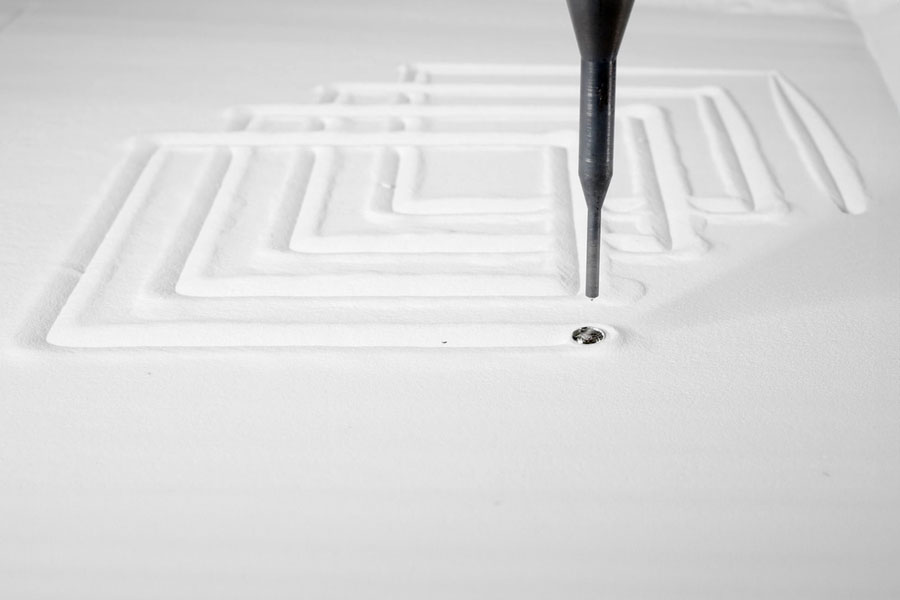

El proceso de impresión de metal líquido implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas cuentas de vidrio, como se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

El proceso de impresión de metal líquido implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas cuentas de vidrio, como se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

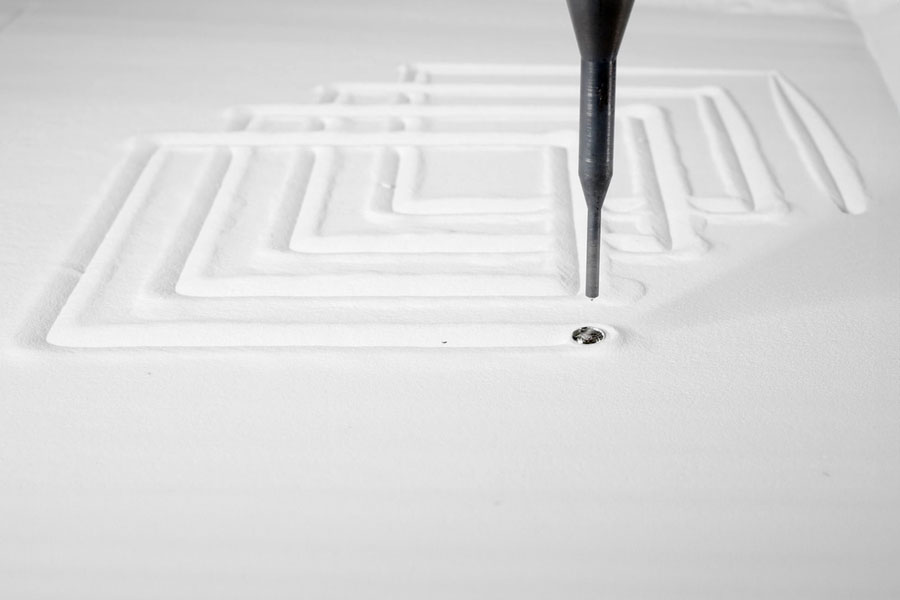

El proceso LMP puede permitir la impresión de geometrías complejas, como la espiral que se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

El proceso LMP puede permitir la impresión de geometrías complejas, como la espiral que se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

Los investigadores pueden ajustar la velocidad de alimentación del proceso de impresión de metal líquido para que se deposite más o menos material a medida que se mueve la boquilla, cambiando la forma del objeto impreso. (Imagen: Laboratorio de autoensamblaje del MIT) Utilizaron LMP para producir rápidamente marcos de aluminio con espesores variables, que eran lo suficientemente duraderos como para soportar procesos de mecanizado como fresado y taladrado. Demostraron una combinación de LMP y estas técnicas de posprocesamiento para fabricar sillas y una mesa compuestas de piezas de aluminio y otros componentes, como piezas de madera, de impresión rápida y de menor resolución. En el futuro, los investigadores quieren seguir iterando en la máquina para poder permitir un calentamiento constante en la boquilla para evitar que el material se pegue y también lograr un mejor control sobre el flujo de material fundido. Pero los diámetros de boquilla más grandes pueden dar lugar a impresiones irregulares, por lo que todavía quedan desafíos técnicos por superar. “Si pudiéramos hacer de esta máquina algo que la gente realmente pudiera usar para fundir aluminio reciclado e imprimir piezas, eso cambiaría las reglas del juego en la fabricación de metales. En este momento, no es lo suficientemente confiable para hacer eso, pero ese es el objetivo”, dice Tibbits. "En Emeco, venimos del mundo de la fabricación muy analógica, por lo que fue realmente convincente ver cómo la impresión de metal líquido creaba geometrías matizadas con potencial para piezas totalmente estructurales", dice Jaye Buchbinder, quien lidera el desarrollo comercial de la empresa de muebles Emeco y fue no involucrado con este trabajo. “La impresión de metal líquido realmente va por delante en términos de capacidad para producir piezas metálicas en geometrías personalizadas manteniendo al mismo tiempo una respuesta rápida que normalmente no se obtiene con otras tecnologías de impresión o conformado. Definitivamente existe potencial para que la tecnología revolucione la forma en que se manejan actualmente la impresión y el conformado de metales”.

Los investigadores pueden ajustar la velocidad de alimentación del proceso de impresión de metal líquido para que se deposite más o menos material a medida que se mueve la boquilla, cambiando la forma del objeto impreso. (Imagen: Laboratorio de autoensamblaje del MIT) Utilizaron LMP para producir rápidamente marcos de aluminio con espesores variables, que eran lo suficientemente duraderos como para soportar procesos de mecanizado como fresado y taladrado. Demostraron una combinación de LMP y estas técnicas de posprocesamiento para fabricar sillas y una mesa compuestas de piezas de aluminio y otros componentes, como piezas de madera, de impresión rápida y de menor resolución. En el futuro, los investigadores quieren seguir iterando en la máquina para poder permitir un calentamiento constante en la boquilla para evitar que el material se pegue y también lograr un mejor control sobre el flujo de material fundido. Pero los diámetros de boquilla más grandes pueden dar lugar a impresiones irregulares, por lo que todavía quedan desafíos técnicos por superar. “Si pudiéramos hacer de esta máquina algo que la gente realmente pudiera usar para fundir aluminio reciclado e imprimir piezas, eso cambiaría las reglas del juego en la fabricación de metales. En este momento, no es lo suficientemente confiable para hacer eso, pero ese es el objetivo”, dice Tibbits. "En Emeco, venimos del mundo de la fabricación muy analógica, por lo que fue realmente convincente ver cómo la impresión de metal líquido creaba geometrías matizadas con potencial para piezas totalmente estructurales", dice Jaye Buchbinder, quien lidera el desarrollo comercial de la empresa de muebles Emeco y fue no involucrado con este trabajo. “La impresión de metal líquido realmente va por delante en términos de capacidad para producir piezas metálicas en geometrías personalizadas manteniendo al mismo tiempo una respuesta rápida que normalmente no se obtiene con otras tecnologías de impresión o conformado. Definitivamente existe potencial para que la tecnología revolucione la forma en que se manejan actualmente la impresión y el conformado de metales”.

[Contenido incrustado]

Los investigadores dicen que LMP es al menos 10 veces más rápido que un proceso de fabricación aditiva de metal comparable, y que el procedimiento para calentar y fundir el metal es más eficiente que otros métodos. La técnica sacrifica la resolución por la velocidad y la escala. Si bien puede imprimir componentes que son más grandes que los que normalmente se fabrican con técnicas aditivas más lentas y a un costo menor, no puede lograr altas resoluciones. Por ejemplo, las piezas producidas con LMP serían adecuadas para algunas aplicaciones en arquitectura, construcción y diseño industrial, donde los componentes de estructuras más grandes a menudo no requieren detalles extremadamente finos. También podría utilizarse eficazmente para la creación rápida de prototipos con metal reciclado o chatarra. En un estudio reciente, los investigadores demostraron el procedimiento imprimiendo marcos de aluminio y piezas para mesas y sillas que eran lo suficientemente fuertes como para resistir el mecanizado posterior a la impresión. Mostraron cómo los componentes fabricados con LMP podrían combinarse con procesos de alta resolución y materiales adicionales para crear muebles funcionales. “Esta es una dirección completamente diferente en nuestra forma de pensar sobre la fabricación de metales y tiene enormes ventajas. También tiene desventajas. Pero la mayor parte de nuestro mundo construido (las cosas que nos rodean como mesas, sillas y edificios) no necesita una resolución extremadamente alta. La velocidad y la escala, y también la repetibilidad y el consumo de energía, son métricas importantes”, dice Skylar Tibbits, profesor asociado en el Departamento de Arquitectura y codirector del Laboratorio de Autoensamblaje, autor principal de un artículo que presenta LMP (“Impresión de metales líquidos”; PDF). A Tibbits se une en el artículo el autor principal Zain Karsan SM '23, que ahora es estudiante de doctorado en ETH Zurich; así como Kimball Kaiser SM '22 y Jared Laucks, científico investigador y codirector del laboratorio. La investigación fue presentada en la Conferencia de la Asociación para el Diseño Asistido por Computadora en Arquitectura y recientemente publicada en las actas de la asociación. El proceso de impresión de metal líquido implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas cuentas de vidrio, como se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

El proceso de impresión de metal líquido implica depositar aluminio fundido a lo largo de un camino predefinido en un lecho de pequeñas cuentas de vidrio, como se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

Aceleración significativa

Un método para imprimir con metales que es común en la construcción y la arquitectura, llamado fabricación aditiva por arco de alambre (WAAM), es capaz de producir estructuras grandes y de baja resolución, pero estas pueden ser susceptibles a agrietarse y deformarse porque algunas partes deben volver a fundirse durante el proceso de impresión. LMP, por otro lado, mantiene el material fundido durante todo el proceso, evitando algunos de los problemas estructurales causados por la refundición. Basándose en el trabajo previo del grupo sobre la impresión rápida de líquidos con caucho, los investigadores construyeron una máquina que funde aluminio, sostiene el metal fundido y lo deposita a través de una boquilla a altas velocidades. Se pueden imprimir piezas de gran tamaño en tan solo unos segundos y luego el aluminio fundido se enfría en varios minutos. “Nuestro ritmo de proceso es realmente alto, pero también es muy difícil de controlar. Es más o menos como abrir un grifo. Tienes un gran volumen de material para derretir, lo que lleva algún tiempo, pero una vez que logras que se derrita, es como abrir un grifo. Esto nos permite imprimir estas geometrías muy rápidamente”, explica Karsan. El equipo eligió el aluminio porque se utiliza habitualmente en la construcción y puede reciclarse de forma económica y eficiente. Se depositan trozos de aluminio del tamaño de una barra de pan en un horno eléctrico, "que es básicamente como una tostadora ampliada", añade Karsan. Las bobinas de metal dentro del horno calientan el metal a 700 grados Celsius, ligeramente por encima del punto de fusión de 660 grados del aluminio. El aluminio se mantiene a alta temperatura en un crisol de grafito y luego el material fundido se alimenta por gravedad a través de una boquilla de cerámica hacia una cama de impresión a lo largo de una trayectoria preestablecida. Descubrieron que cuanto mayor sea la cantidad de aluminio que puedan derretir, más rápido podrá funcionar la impresora. “El aluminio fundido destruirá casi todo lo que encuentre a su paso. Comenzamos con boquillas de acero inoxidable y luego pasamos al titanio antes de terminar con las de cerámica. Pero incluso las boquillas de cerámica pueden obstruirse, porque el calentamiento no siempre es completamente uniforme en la punta de la boquilla”, afirma Karsan. Al inyectar el material fundido directamente en una sustancia granular, los investigadores no necesitan imprimir soportes para sostener la estructura de aluminio a medida que toma forma. El proceso LMP puede permitir la impresión de geometrías complejas, como la espiral que se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

El proceso LMP puede permitir la impresión de geometrías complejas, como la espiral que se ve aquí. (Imagen: Laboratorio de autoensamblaje del MIT)

Perfeccionando el proceso

Experimentaron con varios materiales para llenar la cama de impresión, incluidos polvos de grafito y sal, antes de seleccionar perlas de vidrio de 100 micrones. Las diminutas perlas de vidrio, que pueden soportar la temperatura extremadamente alta del aluminio fundido, actúan como una suspensión neutra para que el metal se enfríe rápidamente. “Las cuentas de vidrio son tan finas que se sienten como seda en la mano. El polvo es tan pequeño que realmente no cambia las características de la superficie del objeto impreso”, dice Tibbits. La cantidad de material fundido contenido en el crisol, la profundidad de la cama de impresión y el tamaño y forma de la boquilla tienen el mayor impacto en la geometría del objeto final. Por ejemplo, las partes del objeto con diámetros más grandes se imprimen primero, ya que la cantidad de aluminio que dispensa la boquilla disminuye a medida que se vacía el crisol. Cambiar la profundidad de la boquilla altera el espesor de la estructura metálica. Para ayudar en el proceso LMP, los investigadores desarrollaron un modelo numérico para estimar la cantidad de material que se depositará en la plataforma de impresión en un momento dado. Debido a que la boquilla empuja el polvo de cuentas de vidrio, los investigadores no pueden observar el aluminio fundido a medida que se deposita, por lo que necesitaban una forma de simular lo que debería suceder en ciertos puntos del proceso de impresión, explica Tibbits. Los investigadores pueden ajustar la velocidad de alimentación del proceso de impresión de metal líquido para que se deposite más o menos material a medida que se mueve la boquilla, cambiando la forma del objeto impreso. (Imagen: Laboratorio de autoensamblaje del MIT) Utilizaron LMP para producir rápidamente marcos de aluminio con espesores variables, que eran lo suficientemente duraderos como para soportar procesos de mecanizado como fresado y taladrado. Demostraron una combinación de LMP y estas técnicas de posprocesamiento para fabricar sillas y una mesa compuestas de piezas de aluminio y otros componentes, como piezas de madera, de impresión rápida y de menor resolución. En el futuro, los investigadores quieren seguir iterando en la máquina para poder permitir un calentamiento constante en la boquilla para evitar que el material se pegue y también lograr un mejor control sobre el flujo de material fundido. Pero los diámetros de boquilla más grandes pueden dar lugar a impresiones irregulares, por lo que todavía quedan desafíos técnicos por superar. “Si pudiéramos hacer de esta máquina algo que la gente realmente pudiera usar para fundir aluminio reciclado e imprimir piezas, eso cambiaría las reglas del juego en la fabricación de metales. En este momento, no es lo suficientemente confiable para hacer eso, pero ese es el objetivo”, dice Tibbits. "En Emeco, venimos del mundo de la fabricación muy analógica, por lo que fue realmente convincente ver cómo la impresión de metal líquido creaba geometrías matizadas con potencial para piezas totalmente estructurales", dice Jaye Buchbinder, quien lidera el desarrollo comercial de la empresa de muebles Emeco y fue no involucrado con este trabajo. “La impresión de metal líquido realmente va por delante en términos de capacidad para producir piezas metálicas en geometrías personalizadas manteniendo al mismo tiempo una respuesta rápida que normalmente no se obtiene con otras tecnologías de impresión o conformado. Definitivamente existe potencial para que la tecnología revolucione la forma en que se manejan actualmente la impresión y el conformado de metales”.

Los investigadores pueden ajustar la velocidad de alimentación del proceso de impresión de metal líquido para que se deposite más o menos material a medida que se mueve la boquilla, cambiando la forma del objeto impreso. (Imagen: Laboratorio de autoensamblaje del MIT) Utilizaron LMP para producir rápidamente marcos de aluminio con espesores variables, que eran lo suficientemente duraderos como para soportar procesos de mecanizado como fresado y taladrado. Demostraron una combinación de LMP y estas técnicas de posprocesamiento para fabricar sillas y una mesa compuestas de piezas de aluminio y otros componentes, como piezas de madera, de impresión rápida y de menor resolución. En el futuro, los investigadores quieren seguir iterando en la máquina para poder permitir un calentamiento constante en la boquilla para evitar que el material se pegue y también lograr un mejor control sobre el flujo de material fundido. Pero los diámetros de boquilla más grandes pueden dar lugar a impresiones irregulares, por lo que todavía quedan desafíos técnicos por superar. “Si pudiéramos hacer de esta máquina algo que la gente realmente pudiera usar para fundir aluminio reciclado e imprimir piezas, eso cambiaría las reglas del juego en la fabricación de metales. En este momento, no es lo suficientemente confiable para hacer eso, pero ese es el objetivo”, dice Tibbits. "En Emeco, venimos del mundo de la fabricación muy analógica, por lo que fue realmente convincente ver cómo la impresión de metal líquido creaba geometrías matizadas con potencial para piezas totalmente estructurales", dice Jaye Buchbinder, quien lidera el desarrollo comercial de la empresa de muebles Emeco y fue no involucrado con este trabajo. “La impresión de metal líquido realmente va por delante en términos de capacidad para producir piezas metálicas en geometrías personalizadas manteniendo al mismo tiempo una respuesta rápida que normalmente no se obtiene con otras tecnologías de impresión o conformado. Definitivamente existe potencial para que la tecnología revolucione la forma en que se manejan actualmente la impresión y el conformado de metales”.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.nanowerk.com/news2/gadget/newsid=64521.php