El primer dispositivo para extraer energía mecánica rotatoria de una corriente de gas fue el molino de viento. Le siguió el smokejack, esbozado por primera vez por Leonardo da Vinci y posteriormente descrito en detalle por John Wilkins, un clérigo inglés, en 1648. Este dispositivo consistía en una serie de velas horizontales montadas sobre un eje vertical e impulsadas por el calor. aire que sale de una chimenea. Con la ayuda de un sencillo sistema de engranajes, el ahumadero servía para hacer girar un asador. Durante el siglo XIX se desarrollaron varios accionamientos de turbinas de aire de impulso y reacción, que utilizaban aire comprimido externamente mediante un compresor alternativo para accionar taladros rotativos, sierras y otros dispositivos. Si bien muchas de estas unidades todavía están en uso, se parecen poco al moderno motor de turbina de gas, que incluye un compresor, una cámara de combustión y una turbina para formar un motor primario autónomo. La primera patente que se aproxima a un sistema de este tipo fue otorgada a John Barber de Inglaterra en 19, aunque nunca se construyó ningún modelo funcional [1791].

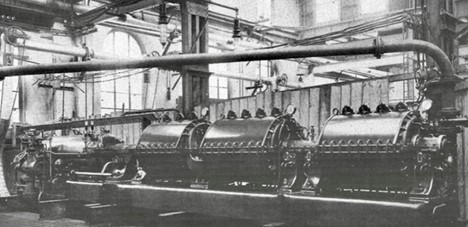

La primera turbina de gas exitosa, construida en París entre 1903 y 1906, constaba de un compresor alternativo de múltiples etapas de tres cilindros, una cámara de combustión y una turbina de impulso. Funcionaba suministrando aire desde un compresor, que luego se quemaba en la cámara de combustión con combustible líquido. Los gases resultantes se enfriaron un poco mediante la inyección de agua y luego se alimentaron a una turbina de impulso. Este sistema, con una eficiencia térmica de alrededor del 3 por ciento, demostró por primera vez la viabilidad de un motor de turbina de gas práctico [1]. Puede encontrarse información más detallada sobre la historia del desarrollo de las unidades de turbinas de gas en [2].

El desarrollo continuo de la ingeniería ha aumentado significativamente la eficiencia eléctrica, avanzando desde el 18% en la primera turbina de gas comercialmente operativa, la turbina de gas Neuchatel de 1939, hasta los niveles máximos actuales de aproximadamente el 40% para la operación de ciclo simple (Figura 2, a). Las turbinas de gas encuentran aplicación en diversos campos, incluido el propulsión de aviones, trenes, barcos, la generación de electricidad en centrales eléctricas, el accionamiento de bombas, compresores de gas, tanques, propulsión marina, propulsión de locomotoras y propulsión de automóviles.

Las mejoras al ciclo simple y las adiciones de ciclos de fondo de la turbina de vapor ofrecen la capacidad de aumentar aún más la eficiencia. Hoy en día, un ciclo combinado de turbina de gas y turbina de vapor es capaz de alcanzar una eficiencia de casi el 60% (Figura 2, b) [3]. La Figura 3 muestra una línea de tiempo del desarrollo de la tecnología de generación de energía.

Una central de ciclo combinado es un tipo de instalación de generación de energía que utiliza una combinación de dos ciclos termodinámicos para generar electricidad de manera eficiente. Incorpora de forma coordinada un ciclo de turbina de gas, conocido como ciclo de Brayton, y un ciclo de turbina de vapor, conocido como ciclo de Rankine. Las unidades de ciclo combinado son un tipo de un grupo más amplio de unidades combinadas. Las conexiones internas entre los ciclos de gas y vapor, que pueden tener una estructura variable, son importantes para un funcionamiento eficaz. Las unidades de potencia combinadas de vapor y gas pueden tener circuitos de fluido de trabajo separados o mixtos: agua, vapor y gas. En las unidades con caldera de desagüe, la mayor parte de la energía se produce en el circuito de gas. El consumo de combustible en instalaciones de este tipo recae principalmente en el circuito de gas, en el que el factor de exceso de aire suele ser de 1.3-2.5, por lo que una parte importante del trabajo de la turbina se dedica a comprimir el exceso de aire [11].

El ciclo de Pila de Combustible de Gasificación Integrada (IGFC) es un ciclo de energía basado en la gasificación de combustible sólido y pilas de combustible de óxido sólido (SOFC). Es análoga a una central eléctrica de ciclo combinado con gasificación integrada, pero reemplaza la unidad de generación de energía de turbina de gas con una unidad de generación de energía de celda de combustible (tipo de alta temperatura como SOFC) [12]. Al aprovechar la eficiencia energética intrínsecamente alta de las SOFC y la integración de procesos, es posible lograr eficiencias excepcionalmente altas en las plantas de energía. Además, en el ciclo IGFC, las SOFC pueden funcionar para aislar una corriente de escape anódica rica en dióxido de carbono, lo que permite una captura eficiente de carbono para abordar las preocupaciones sobre las emisiones de gases de efecto invernadero de la generación de energía a base de carbón [1]. La integración de una pila de combustible y una turbina de gas es una evolución natural en la búsqueda de una mayor eficiencia de generación con emisiones limpias. La integración se logra utilizando el compresor de la turbina de gas como motor de aire para la celda de combustible y usando el escape de alta temperatura de la celda de combustible para reemplazar la cámara de combustión de la turbina de gas [13].

Otra forma de aumentar la eficiencia es elevar la temperatura del ciclo de la turbina de gas (la temperatura en la entrada de la turbina) (Figura 4). En este caso, un aumento de temperatura requiere el enfriamiento de los elementos de la turbina, especialmente en las primeras etapas. Los desarrollos más prometedores se implementan principalmente en unidades de turbinas de gas para aviación y posteriormente se utilizan en instalaciones de ingeniería energética. A lo largo de los años de desarrollo, el motor de avión se ha convertido en un producto único, que prácticamente no tiene análogos en términos de nivel de estrés y estado térmico. Cada nueva generación de motor de avión se caracteriza por un aumento en el grado de presión y un aumento en la temperatura del fluido de trabajo en la entrada de la turbina (Figura 5). Para unidades de turbina de gas de potencia estacionaria y unidades de turbina de gas de otros tipos, hoy en día también es relevante aumentar la temperatura inicial del gas en el ciclo de funcionamiento y el grado termodinámico de compresión del aire en el compresor. Sin embargo, un aumento de la temperatura inicial, además de los problemas asociados con la resistencia de los elementos de la turbina, conduce a problemas medioambientales. Así, uno de los problemas que se resuelven en la creación de turbinas de gas modernas es la reducción de las emisiones de sustancias nocivas: óxidos de nitrógeno (NOx), óxidos de carbono (COx) e hidrocarburos no quemados (CxHy o UHC). Por ejemplo, cuando se quema gas natural a temperaturas relativamente altas, el contenido de NOx determina la toxicidad del escape en un 90-95% [5].

Por tanto, uno de los principales desafíos en el diseño de turbinas de gas es la reducción de emisiones nocivas en los gases de escape de las instalaciones de energía y transporte. La optimización de los modos de operación, el monitoreo y mantenimiento adecuados de las unidades de turbina de gas durante la operación, junto con la preparación de combustibles y la regulación racional de los sistemas de suministro de combustible, influyen significativamente en sus características ambientales [9].

Únase a nosotros en la segunda parte de este blog donde exploramos varias estrategias para reducir emisiones como:

- Inyección de agua o vapor en la cámara de combustión de una unidad de turbina de gas para aumentar la potencia y reducir el contenido de NOx.

- Creación de cámaras de combustión multizona de bajas emisiones con geometría variable, toberas neumáticas y estabilización especial de llama.

- El uso de cámaras de combustión catalíticas o sistemas de postcombustión coherentes.

- Uso de combustible respetuoso con el medio ambiente: hidrógeno como combustible principal y adicional.

Interesado en aprender acerca de cómo AxSTREAM y Simulación del sistema AxSTREAM ¿Puede ayudarle con el desarrollo de sus turbinas de gas o ciclos? ¡Solicita una prueba aquí!

Referencias:

- https://www.britannica.com/technology/gas-turbine-engine/Development-of-gas-turbine

- https://blog.softinway.com/the-evolution-of-gas-turbines-from-the-first-designs-to-the-latest-environmentally-friendly-development-trends-part-1/

- Análisis de Sistemas de Turbinas de Gas para Conversión Energética Sostenible. – Marie Anheden, – Real Instituto de Tecnología de Estocolmo, Suecia 2000 TRITA-KET R112 ISSN 1104-3466 ISRN KTH/KET/R–112–SE.

- York, M. Hughes, J. Berry, T. Russell, Desarrollo avanzado de turbinas de gas IGCC/hidrógeno, Informe técnico final, DE-FC26-05NT42643 (2015) presentado al Departamento de Energía de EE. UU.

- Reducción de óxidos de nitrógeno en los gases de escape de las turbinas de gas, Postnikov A.M. – Editorial del Centro Científico Samara de la Academia de Ciencias de Rusia. – 2002 – 286 páginas.

- http://energetika.in.ua/ru/books/book-3/part-1/section-3/3-9

- https://www.cambridge.org/core/journals/aeronautical-journal/article/abs/performance-analysis-of-an-aero-engine-with-interstage-turbine-burner/FB31C38A3C51C5EE83FEAF4E3112FFE1

- Manushin E.A. Turbinas de gas: problemas y perspectivas M.: Energoatomizdat, 1986. – 168 p.

- https://dspace.library.khai.edu/xmlui/bitstream/handle/123456789/1623/Gerasim.pdf?sequence=1

- https://myengineeringworld.net/2013/06/gas-turbine-combustor-concepts-low-emissions.html

- https://ela.kpi.ua/bitstream/123456789/39487/1/2020-7.pdf

- https://en.wikipedia.org/wiki/Integrated_gasification_fuel_cell_cycle

- https://vibrationacoustics.asmedigitalcollection.asme.org/GT/proceedings/GT1999/78590/V002T02A067/248338

- https://link.springer.com/article/10.3103/S1068799811020103

- https://www.mdpi.com/1996-1073/13/19/5230

- https://www.researchgate.net/publication/346054984_Review_of_Gas_Turbine_Combustion_Chamber_Designs_to_Reduce_Emissions

- https://www.hindawi.com/journals/ijce/2022/9123639/

- https://www.sciencedirect.com/topics/engineering/steam-injection

- https://en.wikipedia.org/wiki/Catalytic_combustion

- https://technology.matthey.com/article/23/4/134-141/

- https://www.ge.com/content/dam/gepower-new/global/en_US/downloads/gas-new-site/future-of-energy/hydrogen-overview.pdf

- https://www.turbomachinerymag.com/view/the-future-of-hydrogen-as-a-gas-turbine-fuel

- https://blog.softinway.com/the-evolution-of-gas-turbines-from-the-first-designs-to-the-latest-environmentally-friendly-development-trends-part-2/

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://blog.softinway.com/gas-turbine-units-and-their-impact-on-the-environment-part-1/