Desafío de capacidad

Los flujos de materiales y artículos a través de las cadenas de suministro de una organización se rigen por el inventario, los plazos de entrega y la capacidad: el triángulo de recursos operativos que proporciona Disponibilidad de productos para los clientes. De los tres, la capacidad operativa dentro de una empresa es el recurso menos influenciado por eventos y decisiones externos y, por lo tanto, más capaz de planificarse.

La capacidad operativa consiste en: transporte de entrada, espacio físico, capacidad de la máquina, recursos de mano de obra y transporte de salida necesarios para lograr un nivel planificado de ventas o producción dentro de un período de tiempo definido. Cuando la capacidad se vuelve limitada, es probable que la entrega a tiempo constante se vea afectada, junto con mayores costos para superar los desafíos. Luego, la presión aumenta en el negocio para expandir la capacidad en la instalación o adquirir una instalación más grande en una ubicación diferente.

A artículo reciente describe una tarea que realizó una consultoría con un minorista en línea de productos de moda con sede en Australia. En los días pico de 2022, el centro logístico de Sídney procesó más de 110,000 250,000 pedidos, que incluían alrededor de XNUMX XNUMX artículos, lo que generó desafíos para cumplir con las promesas de envío y entrega a tiempo.

Los desafíos de capacidad dieron como resultado que se contratara al consultor a principios de 2022 para asesorar sobre el plan para expandir la capacidad de cumplimiento. Las opciones eran un sitio más grande en Nueva Gales del Sur y/o centros de distribución adicionales ubicados en otros estados. Sin embargo, luego de analizar las operaciones actuales, el consultor identificó ganancias de efectividad y eficiencia (y por lo tanto ahorro de costos) que podrían lograrse en el corto plazo.

Durante un período de 12 meses, la empresa pudo comprender sus desafíos de capacidad y mejorar las operaciones. Por lo tanto, se eliminó la presión, de modo que las instalaciones de cumplimiento no necesitan expandirse en el corto plazo. Por lo tanto, se dispone de más tiempo para encontrar la mejor solución para las cadenas de suministro de la empresa. Y la ventaja es que al no gastar dinero en expansión, se mejora la posición de efectivo; entonces, cuando se hace un movimiento, podría ser financiado internamente.

Este no es un ejemplo único. Dependiendo del negocio, las acciones bien analizadas diferirán que pueden 'sudar los activos fijos', pero el resultado es un mejor negocio operativo. Como grupo profesional, el grupo de Cadenas de Suministro (Adquisiciones, Planificación de Operaciones y Logística) debe considerar lo siguiente antes de llamar a los consultores.

Aumento de la capacidad

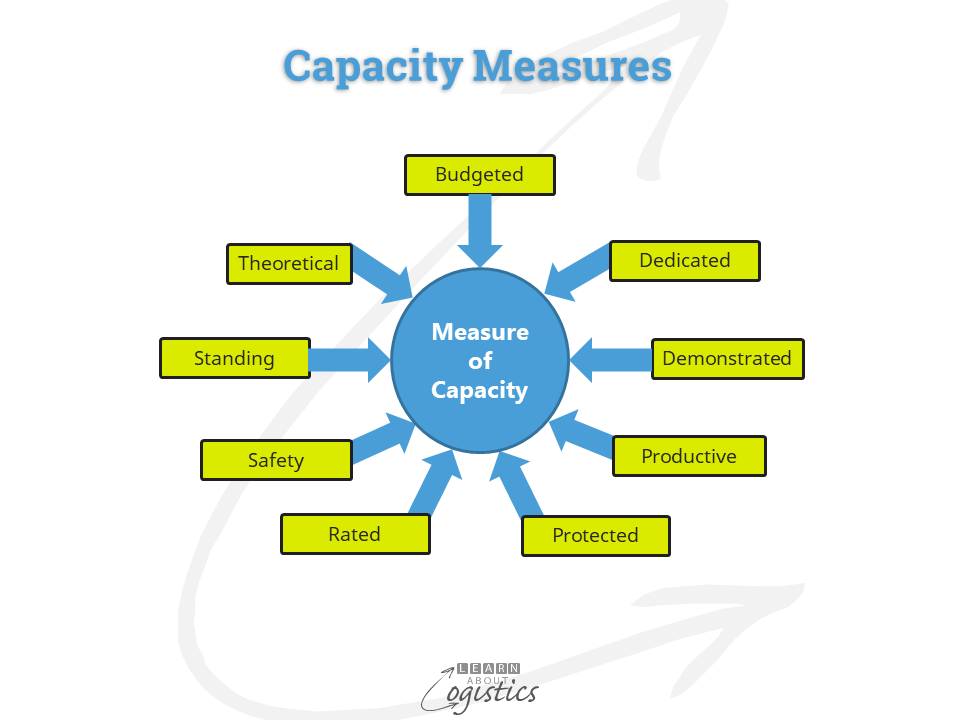

Antes de analizar la capacidad operativa, el grupo de Cadenas de Suministro debe definir 'capacidad' en el negocio. El diagrama muestra nueve posibles medidas de capacidad. Algunos se utilizan en el cálculo de eficacia general del equipo (OEE) para máquinas y equipos en producción y distribución. Sin embargo, debe haber un acuerdo con la gerencia sobre cómo se mide la capacidad y el OEE en el negocio.

La medición de la capacidad se basará en el análisis. Esto comienza con 'recorrer el proceso', comenzando en la ubicación más cercana al cliente y retrocediendo a través del proceso, de modo que los elementos 'extraños' en el flujo puedan identificarse más fácilmente para futuras investigaciones. El análisis considera (al menos) para cada paso: tiempos operativos reales, variaciones y tiempos de inactividad (con razones).

Para cada intervalo de planificación (o cubo), el tiempo total (o la carga) se mostrará como trabajo productivo o no productivo. Esto incluye: puesta a punto de las máquinas, falta de fiabilidad y averías en las máquinas, limpieza y tiempo de espera (para que los recursos estén disponibles), problemas de calidad (desechos y reelaboración) y escasez de habilidades y ausentismo.

A partir del análisis, las Restricciones se identifican como cuellos de botella que limitan la producción de la instalación. Hasta que se pueda eliminar un cuello de botella, se debe trabajar continuamente a través de turnos, incluso en los descansos para comer.

Capacidad de Planificación

En el caso anterior, el objetivo de los consultores era mejorar la flexibilidad de las operaciones, o el tiempo para cambiar (o flexibilizar) la capacidad. Las empresas que utilizan equipos grandes e inflexibles, como una acería, o que requieren habilidades que escasean, verán limitada su capacidad de flexibilidad. Sin embargo, cuando se utilizan equipos y habilidades más genéricos, las opciones son más variadas.

Las necesidades de capacidad en una empresa pueden cambiar según: la combinación de productos, los niveles de demanda, la volatilidad a corto plazo de la demanda, las prioridades y cancelaciones de pedidos, la eficiencia de la producción, la eficacia de la distribución. y plazos de entrega desde el pedido hasta la entrega.

Para abordar estos desafíos, los planificadores de operaciones pueden aumentar los tiempos de entrega, lo que tiene riesgos de servicio al cliente y/o dividir los pedidos en lotes de transferencia para que algunos pasen por la instalación, pero esto puede requerir más tiempo de inactividad para los cambios de equipo, por lo que se reduce la capacidad. Otras opciones son trabajar horas extras o contratar personal (o contratar personal a corto plazo a través de una empresa de contratación de mano de obra), subcontratar trabajo o adquirir equipo adicional. También se puede tomar una decisión de planificación para cubrir las incertidumbres de la oferta y la demanda. Es decir, si mantener "amortiguadores" de inventario o capacidad o incorporar una asignación de tiempo de entrega, aunque cada uno incurrirá en costos adicionales.

La planificación se puede hacer bajo presión para 'hacer algo', con consecuencias potencialmente no deseadas. Sin embargo, un enfoque diferente para abordar los desafíos es introducir el proceso de Planificación de Operaciones y Ventas (S&OP) en la Planificación Táctica. Esto se ha discutido en muchas publicaciones de blog anteriores y también lo hizo la compañía mencionada al comienzo de esta publicación de blog.

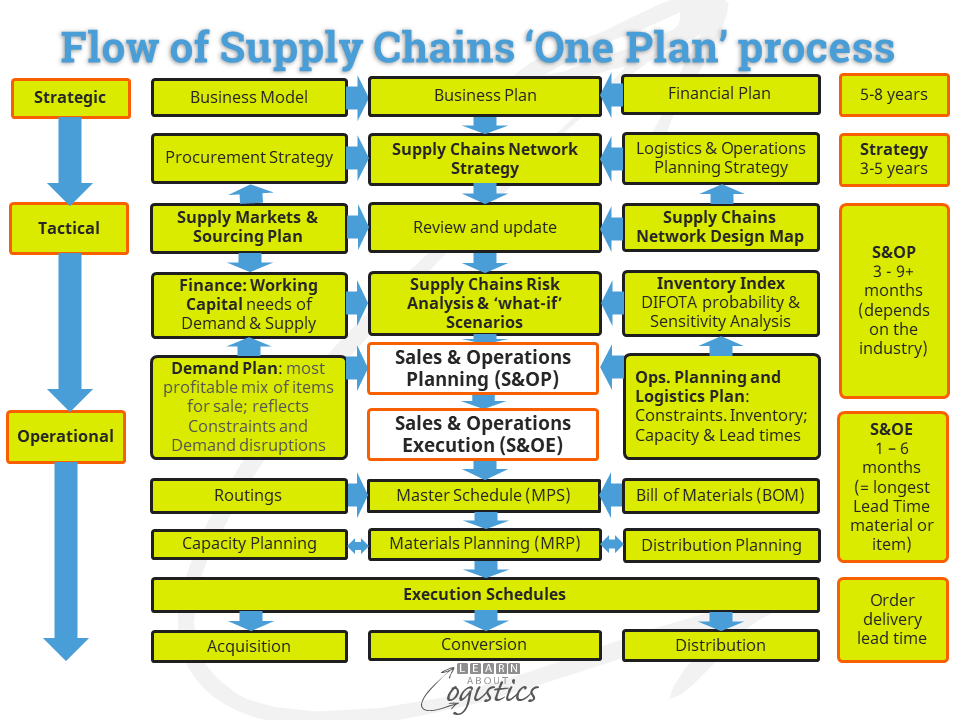

El diagrama proporciona una descripción general del enfoque de planificación de 'un plan', con S&OP como el 'corazón' del negocio. Todas las actividades de Planificación y Ejecución están vinculadas, de modo que ningún departamento o grupo dentro de una empresa necesita operar su 'propio' plan. El proceso S&OP es donde el grupo de 'Ventas' negocia los resultados acordados con el grupo de 'Operaciones'. Esto es asistido por insumos de Finanzas, el Plan de Demanda, el Plan de Abastecimiento y Mercados de Abastecimiento, el Plan de Logística y Planificación de Operaciones, y el Análisis de Riesgo de las Cadenas de Suministro.

Pocas empresas tienen una estructura de planificación que reconozca que el inventario, la capacidad y los plazos de entrega (incluidos los niveles de servicio) están interconectados y deben planificarse como uno solo. Y luego, similar al Plan de Demanda, reevaluado a través del proceso S&OP de cada mes.

S&OP se trata de lograr resultados a través de la colaboración. Para tener éxito se requieren cambios con respecto a cómo se mide el 'éxito' y las actitudes acerca de los equipos que trabajan en colaboración. Puede ser difícil, pero se puede lograr, como lo identifica el caso anterior.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoAiStream. Inteligencia de datos Web3. Conocimiento amplificado. Accede Aquí.

- Acuñando el futuro con Adryenn Ashley. Accede Aquí.

- Compra y Vende Acciones en Empresas PRE-IPO con PREIPO®. Accede Aquí.

- Fuente: https://www.learnaboutlogistics.com/planning-operational-capacity-in-your-supply-chains/#utm_source=rss&utm_medium=rss&utm_campaign=planning-operational-capacity-in-your-supply-chains