06 de febrero de 2024 (Proyector Nanowerk) El grafeno deslumbró a científicos e inversores con su inmensa fuerza y velocidad desde el momento en que fue aislado por primera vez en 2004. Compuesto por una sola capa de átomos de carbono en una red hexagonal, el maravilloso material bidimensional mostró potencial para revolucionar todo, desde pantallas flexibles hasta paneles solares. a la computación cuántica. Los entusiastas predijeron compuestos de grafeno ultrarresistentes, más livianos que el acero, líneas eléctricas sin pérdidas con resistencia cero y superconductores a temperatura ambiente 100 veces más eficientes que el silicio. ¿El único inconveniente? El grafeno no creció de forma natural en los sustratos aislantes absolutamente necesarios para incorporarlo a los dispositivos electrónicos. En cambio, cristalizó fácilmente en metales incompatibles con la fabricación moderna de microchips. Históricamente, la red de carbono ultrafina del grafeno y los cristales de hBN en capas solo se podían producir de forma fiable en metales como el cobre mediante deposición química de vapor (CVD). Si bien son útiles para la investigación fundamental, los sustratos metálicos interfieren con las aplicaciones prácticas. Para integrar el grafeno en la electrónica moderna de silicio, los científicos transfirieron películas de materiales 2D sobre superficies no conductoras como plásticos u óxido de silicio mediante procesos químicos “húmedos” de varios pasos. Sin embargo, los residuos de polímeros a menudo contaminaban las películas y la unión resultaba débil bajo tensión, dejando grietas y defectos perjudiciales para el rendimiento. Durante casi 20 años, los investigadores buscaron mejores métodos para realizar la transición de materiales 2D prometedores como el grafeno y el nitruro de boro hexagonal en capas a bases no conductoras sin sacrificar el rendimiento. Los intentos anteriores de depositar capas 2D directamente sobre aisladores fracasaron en gran medida debido a las diferencias en la estructura atómica. Tanto el grafeno como el hBN cristalizan mejor sobre superficies metálicas rígidas con simetría hexagonal correspondiente. Los aislantes amorfos como el vidrio no proporcionan una plantilla que guíe el crecimiento 2D ordenado. Las técnicas anteriores que utilizaban láseres pulsados o de alta temperatura para forzar reacciones proporcionaban parches irregulares y defectuosos de materiales 2D inadecuados para la producción en masa. Con transistores Al entrar en la escala de un solo nanómetro, las imperfecciones que abarcan solo docenas de átomos pueden provocar un cortocircuito en un dispositivo. Ahora, en una bendición potencial para la industria, los investigadores informan haber descubierto un medio escalable para generar capas de hBN y grafeno monocristalino a escala de oblea en diversas plataformas aislantes. En lugar de forzar el proceso de deposición, los autores principales, Junzhu Li y Xixiang Zhang, explotaron inteligentemente el ablandamiento de finas láminas metálicas cerca de su punto de fusión. El crecimiento todavía se produjo en los catalizadores de cobre tradicionales, pero en dimensiones nanométricas las láminas alcanzaron brevemente un estado flexible que permitió una unión íntima con sustratos no conductores subyacentes.

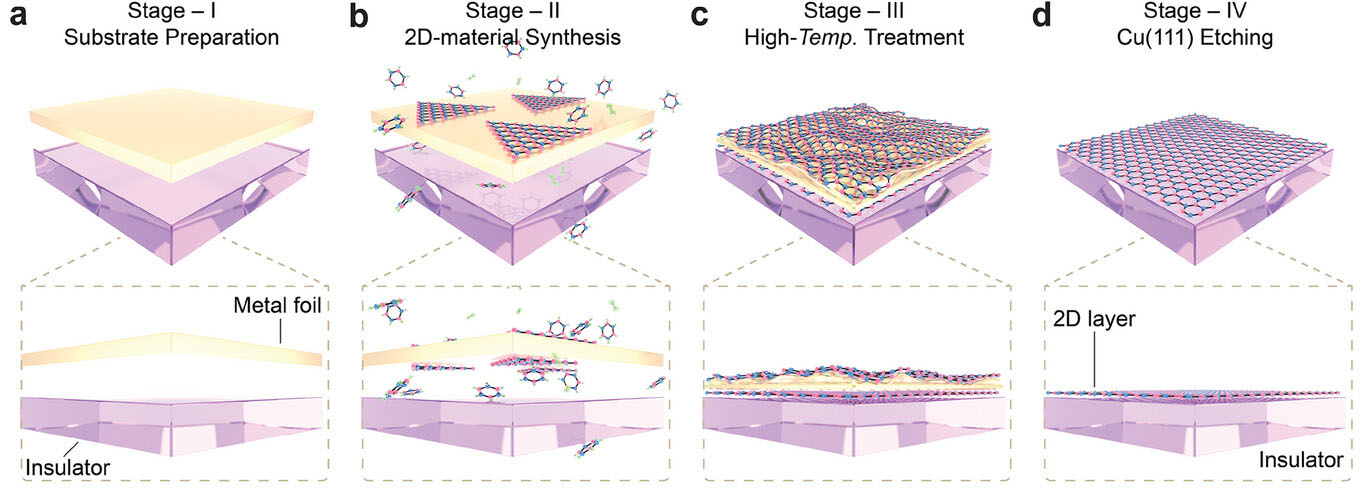

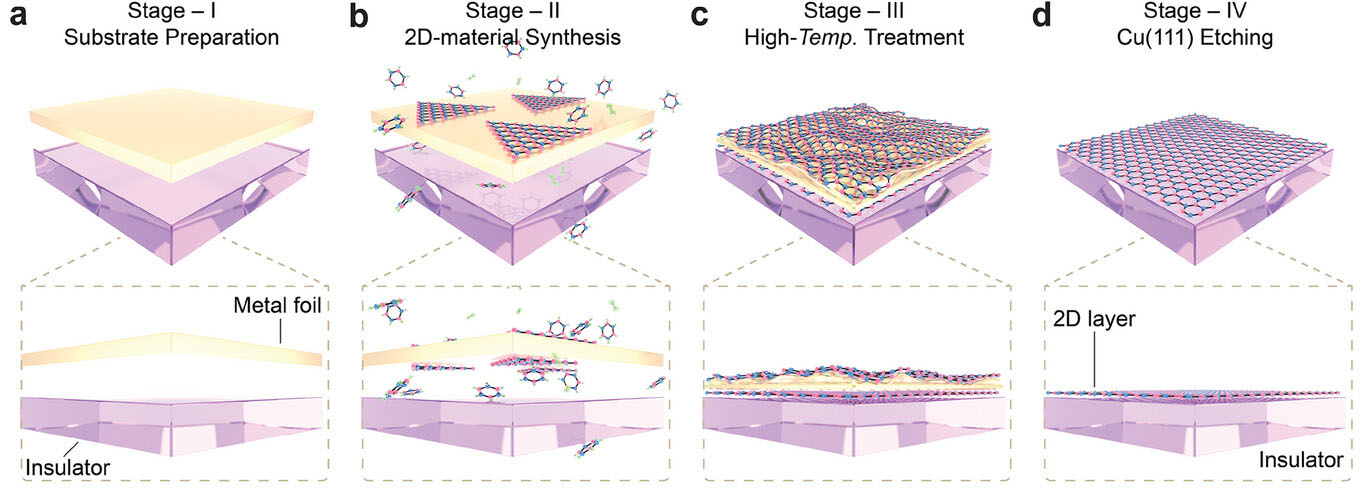

Estrategia de síntesis universal no pitaxial (UNS). a–d) Esquema del proceso de síntesis de materiales 2D. a) Etapa I: se coloca una lámina metálica monocristalina prefabricada sobre un sustrato aislante para formar un sustrato aislante-lámina metálica no adherida. b) Etapa II: Se cultivan islas de material 2D en ambos lados de la lámina metálica. c) Etapa III: la lámina metálica comienza a ablandarse, alcanzando un estado casi fundido; la capa de material 2D se presiona sobre la superficie del sustrato aislante. d) Etapa IV: se retiran los materiales 2D de la capa superior y la lámina de Cu(111), quedando una capa 2D sobre el sustrato aislante. (Reimpreso con autorización de Wiley-VCH Verlag) Detallado en la revista Materiales avanzados ("Materiales 2D monocristalinos no pitaxiales a escala de oblea en aisladores"), el enfoque del grupo se centró en un sustrato de doble cara “no adherido” hecho a medida con un espacio entre una lámina de cobre de alta pureza y el aislante objetivo, como zafiro u obleas de silicio estándar con un revestimiento superficial oxidado. Los gases fluyeron hacia los espacios entre las dos superficies, lo que permitió que el hBN o el grafeno cristalizaran simultáneamente en la parte superior e inferior de la lámina a través de un CVD típico a más de 1000 grados Celsius dentro de un horno. Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. Este breve pico llevó la lámina de cobre a un estado casi fundido, suavizando los enlaces interatómicos y permitiendo que la película 2D cristalizada en la parte inferior se uniera íntimamente con la superficie aislante. Luego, la sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros.

Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. El breve pico derritió parcialmente los enlaces interatómicos en el cobre, haciendo que la película 2D cristalizada en la parte inferior entrara en contacto al ras con el sustrato aislante. La sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros. Un grabador de cobre ácido eliminó la capa de catalizador de sacrificio y ahora fija firmemente la lámina 2D superpuesta a un aislante adecuado para aplicaciones electrónicas.

El avance clave surge del diseño de un sustrato de doble cara “no adherente”. Los investigadores primero fabricaron una lámina de cobre monocristalino ultrapura. Este catalizador para el crecimiento 2D se colocó suavemente sobre la superficie aislante objetivo, creando un espacio entre las dos capas. El espacio permitió que los gases precursores accedieran fácilmente a ambos lados de la lámina, haciendo crecer láminas de átomos alineados hexagonalmente simultáneamente en la parte superior e inferior.

Controlar cuidadosamente las temperaturas, presiones y composiciones de los gases resultó esencial para la perfección cristalina. Mantener el aire fuera evitó la oxidación, mientras que un flujo continuo de gases de hidrógeno y argón impulsó una nucleación suave de hBN o grafeno en toda la superficie de cobre.

Inducir deliberadamente el casi derretimiento durante menos de un minuto inmediatamente después del crecimiento sirvió como truco secreto para la adhesión de la salsa. Los científicos ya habían observado anteriormente la extrema maleabilidad de las láminas metálicas alrededor de su punto de fusión. Aprovechar este estado fugazmente pegajoso en un entorno personalizado permite que el cobre caliente y las películas 2D adheridas se fusionen breve pero eficazmente con los aisladores contiguos antes de separarse durante el enfriamiento.

Utilizado en zafiro, cuarzo, obleas de prueba estándar de sílice sobre silicio e incluso cristales aislantes de nitruro de boro, el enfoque de “síntesis universal no epitaxial” (UNS) generó de manera confiable capas de material 2D de hasta pulgadas de ancho que muestran la movilidad de los electrones y la baja densidad de defectos. y orden monocristalino necesario para dispositivos comerciales. Las celosías hexagonales cubrieron uniformemente toda la superficie en orientaciones alineadas sin límites de grano. Las firmas espectroscópicas nítidas confirmaron la calidad de las películas y su extrema delgadez de hasta 0.3 nanómetros, equivalente a una pila de sólo 3 o 4 átomos.

Si bien conceptualmente es simple, aprovechar momentáneamente la pegajosidad de la superficie de los metales casi fundidos resulta ampliamente habilitante. Con un mayor desarrollo, los fabricantes ahora tienen una ruta razonablemente sencilla para incorporar materiales 2D directamente en líneas de producción de semiconductores utilizando equipos estándar. La técnica UNS se puede generalizar mucho más allá de las películas de grafeno y nitruro de boro. 2 láminas para desplazarse sobre plataformas aislantes. Con un enfoque ajustable probado, los fabricantes ahora pueden integrar directamente materiales 2D impecables en los flujos de trabajo de producción de semiconductores. El avance permite específicamente la electrónica de grafeno de próxima generación, teorizada durante mucho tiempo pero inviable sin el crecimiento cristalino a gran escala que ahora se logra en obleas no conductoras. Más allá de las pantallas flexibles y la iluminación, la mayor mejora probablemente se produzca en las tecnologías informáticas que luchan por perpetuar la Ley de Moore a medida que los transistores de silicio alcanzan los límites atómicos. Avanzar hacia circuitos de materiales 2D integrados promete saltos exponenciales continuos en velocidad y capacidad. Con el crecimiento del grafeno desacoplado de los metales, la encapsulación completa también está a nuestro alcance. La colocación de capas de aislantes de un solo átomo de espesor, como el nitruro de boro, alrededor de la red conductora de grafeno podría proteger las interacciones cuánticas de la disrupción, permitiendo que físicas exóticas como la superconductividad persistan hasta la temperatura ambiente. Un apilamiento tan preciso requiere una superficie atómicamente lisa que solo es posible mediante la deposición directa de estilo CVD sobre sustratos base en lugar de técnicas de transferencia propensas a errores. Al eliminar un obstáculo persistente en los materiales, los investigadores abrieron el camino hacia tecnologías que combinan el poder extrínseco de la fabricación de silicio con la capacidad intrínseca de materiales bidimensionales que rivalizan en complejidad con nuestras máquinas a nanoescala más avanzadas. Los dispositivos flexibles con una velocidad enorme, un apetito energético mínimo y una longevidad resistente parecen ahora limitados principalmente por la imaginación.

Estrategia de síntesis universal no pitaxial (UNS). a–d) Esquema del proceso de síntesis de materiales 2D. a) Etapa I: se coloca una lámina metálica monocristalina prefabricada sobre un sustrato aislante para formar un sustrato aislante-lámina metálica no adherida. b) Etapa II: Se cultivan islas de material 2D en ambos lados de la lámina metálica. c) Etapa III: la lámina metálica comienza a ablandarse, alcanzando un estado casi fundido; la capa de material 2D se presiona sobre la superficie del sustrato aislante. d) Etapa IV: se retiran los materiales 2D de la capa superior y la lámina de Cu(111), quedando una capa 2D sobre el sustrato aislante. (Reimpreso con autorización de Wiley-VCH Verlag) Detallado en la revista Materiales avanzados ("Materiales 2D monocristalinos no pitaxiales a escala de oblea en aisladores"), el enfoque del grupo se centró en un sustrato de doble cara “no adherido” hecho a medida con un espacio entre una lámina de cobre de alta pureza y el aislante objetivo, como zafiro u obleas de silicio estándar con un revestimiento superficial oxidado. Los gases fluyeron hacia los espacios entre las dos superficies, lo que permitió que el hBN o el grafeno cristalizaran simultáneamente en la parte superior e inferior de la lámina a través de un CVD típico a más de 1000 grados Celsius dentro de un horno. Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. Este breve pico llevó la lámina de cobre a un estado casi fundido, suavizando los enlaces interatómicos y permitiendo que la película 2D cristalizada en la parte inferior se uniera íntimamente con la superficie aislante. Luego, la sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros.

Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. El breve pico derritió parcialmente los enlaces interatómicos en el cobre, haciendo que la película 2D cristalizada en la parte inferior entrara en contacto al ras con el sustrato aislante. La sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros. Un grabador de cobre ácido eliminó la capa de catalizador de sacrificio y ahora fija firmemente la lámina 2D superpuesta a un aislante adecuado para aplicaciones electrónicas.

El avance clave surge del diseño de un sustrato de doble cara “no adherente”. Los investigadores primero fabricaron una lámina de cobre monocristalino ultrapura. Este catalizador para el crecimiento 2D se colocó suavemente sobre la superficie aislante objetivo, creando un espacio entre las dos capas. El espacio permitió que los gases precursores accedieran fácilmente a ambos lados de la lámina, haciendo crecer láminas de átomos alineados hexagonalmente simultáneamente en la parte superior e inferior.

Controlar cuidadosamente las temperaturas, presiones y composiciones de los gases resultó esencial para la perfección cristalina. Mantener el aire fuera evitó la oxidación, mientras que un flujo continuo de gases de hidrógeno y argón impulsó una nucleación suave de hBN o grafeno en toda la superficie de cobre.

Inducir deliberadamente el casi derretimiento durante menos de un minuto inmediatamente después del crecimiento sirvió como truco secreto para la adhesión de la salsa. Los científicos ya habían observado anteriormente la extrema maleabilidad de las láminas metálicas alrededor de su punto de fusión. Aprovechar este estado fugazmente pegajoso en un entorno personalizado permite que el cobre caliente y las películas 2D adheridas se fusionen breve pero eficazmente con los aisladores contiguos antes de separarse durante el enfriamiento.

Utilizado en zafiro, cuarzo, obleas de prueba estándar de sílice sobre silicio e incluso cristales aislantes de nitruro de boro, el enfoque de “síntesis universal no epitaxial” (UNS) generó de manera confiable capas de material 2D de hasta pulgadas de ancho que muestran la movilidad de los electrones y la baja densidad de defectos. y orden monocristalino necesario para dispositivos comerciales. Las celosías hexagonales cubrieron uniformemente toda la superficie en orientaciones alineadas sin límites de grano. Las firmas espectroscópicas nítidas confirmaron la calidad de las películas y su extrema delgadez de hasta 0.3 nanómetros, equivalente a una pila de sólo 3 o 4 átomos.

Si bien conceptualmente es simple, aprovechar momentáneamente la pegajosidad de la superficie de los metales casi fundidos resulta ampliamente habilitante. Con un mayor desarrollo, los fabricantes ahora tienen una ruta razonablemente sencilla para incorporar materiales 2D directamente en líneas de producción de semiconductores utilizando equipos estándar. La técnica UNS se puede generalizar mucho más allá de las películas de grafeno y nitruro de boro. 2 láminas para desplazarse sobre plataformas aislantes. Con un enfoque ajustable probado, los fabricantes ahora pueden integrar directamente materiales 2D impecables en los flujos de trabajo de producción de semiconductores. El avance permite específicamente la electrónica de grafeno de próxima generación, teorizada durante mucho tiempo pero inviable sin el crecimiento cristalino a gran escala que ahora se logra en obleas no conductoras. Más allá de las pantallas flexibles y la iluminación, la mayor mejora probablemente se produzca en las tecnologías informáticas que luchan por perpetuar la Ley de Moore a medida que los transistores de silicio alcanzan los límites atómicos. Avanzar hacia circuitos de materiales 2D integrados promete saltos exponenciales continuos en velocidad y capacidad. Con el crecimiento del grafeno desacoplado de los metales, la encapsulación completa también está a nuestro alcance. La colocación de capas de aislantes de un solo átomo de espesor, como el nitruro de boro, alrededor de la red conductora de grafeno podría proteger las interacciones cuánticas de la disrupción, permitiendo que físicas exóticas como la superconductividad persistan hasta la temperatura ambiente. Un apilamiento tan preciso requiere una superficie atómicamente lisa que solo es posible mediante la deposición directa de estilo CVD sobre sustratos base en lugar de técnicas de transferencia propensas a errores. Al eliminar un obstáculo persistente en los materiales, los investigadores abrieron el camino hacia tecnologías que combinan el poder extrínseco de la fabricación de silicio con la capacidad intrínseca de materiales bidimensionales que rivalizan en complejidad con nuestras máquinas a nanoescala más avanzadas. Los dispositivos flexibles con una velocidad enorme, un apetito energético mínimo y una longevidad resistente parecen ahora limitados principalmente por la imaginación.

Estrategia de síntesis universal no pitaxial (UNS). a–d) Esquema del proceso de síntesis de materiales 2D. a) Etapa I: se coloca una lámina metálica monocristalina prefabricada sobre un sustrato aislante para formar un sustrato aislante-lámina metálica no adherida. b) Etapa II: Se cultivan islas de material 2D en ambos lados de la lámina metálica. c) Etapa III: la lámina metálica comienza a ablandarse, alcanzando un estado casi fundido; la capa de material 2D se presiona sobre la superficie del sustrato aislante. d) Etapa IV: se retiran los materiales 2D de la capa superior y la lámina de Cu(111), quedando una capa 2D sobre el sustrato aislante. (Reimpreso con autorización de Wiley-VCH Verlag) Detallado en la revista Materiales avanzados ("Materiales 2D monocristalinos no pitaxiales a escala de oblea en aisladores"), el enfoque del grupo se centró en un sustrato de doble cara “no adherido” hecho a medida con un espacio entre una lámina de cobre de alta pureza y el aislante objetivo, como zafiro u obleas de silicio estándar con un revestimiento superficial oxidado. Los gases fluyeron hacia los espacios entre las dos superficies, lo que permitió que el hBN o el grafeno cristalizaran simultáneamente en la parte superior e inferior de la lámina a través de un CVD típico a más de 1000 grados Celsius dentro de un horno. Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. Este breve pico llevó la lámina de cobre a un estado casi fundido, suavizando los enlaces interatómicos y permitiendo que la película 2D cristalizada en la parte inferior se uniera íntimamente con la superficie aislante. Luego, la sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros.

Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. El breve pico derritió parcialmente los enlaces interatómicos en el cobre, haciendo que la película 2D cristalizada en la parte inferior entrara en contacto al ras con el sustrato aislante. La sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros. Un grabador de cobre ácido eliminó la capa de catalizador de sacrificio y ahora fija firmemente la lámina 2D superpuesta a un aislante adecuado para aplicaciones electrónicas.

El avance clave surge del diseño de un sustrato de doble cara “no adherente”. Los investigadores primero fabricaron una lámina de cobre monocristalino ultrapura. Este catalizador para el crecimiento 2D se colocó suavemente sobre la superficie aislante objetivo, creando un espacio entre las dos capas. El espacio permitió que los gases precursores accedieran fácilmente a ambos lados de la lámina, haciendo crecer láminas de átomos alineados hexagonalmente simultáneamente en la parte superior e inferior.

Controlar cuidadosamente las temperaturas, presiones y composiciones de los gases resultó esencial para la perfección cristalina. Mantener el aire fuera evitó la oxidación, mientras que un flujo continuo de gases de hidrógeno y argón impulsó una nucleación suave de hBN o grafeno en toda la superficie de cobre.

Inducir deliberadamente el casi derretimiento durante menos de un minuto inmediatamente después del crecimiento sirvió como truco secreto para la adhesión de la salsa. Los científicos ya habían observado anteriormente la extrema maleabilidad de las láminas metálicas alrededor de su punto de fusión. Aprovechar este estado fugazmente pegajoso en un entorno personalizado permite que el cobre caliente y las películas 2D adheridas se fusionen breve pero eficazmente con los aisladores contiguos antes de separarse durante el enfriamiento.

Utilizado en zafiro, cuarzo, obleas de prueba estándar de sílice sobre silicio e incluso cristales aislantes de nitruro de boro, el enfoque de “síntesis universal no epitaxial” (UNS) generó de manera confiable capas de material 2D de hasta pulgadas de ancho que muestran la movilidad de los electrones y la baja densidad de defectos. y orden monocristalino necesario para dispositivos comerciales. Las celosías hexagonales cubrieron uniformemente toda la superficie en orientaciones alineadas sin límites de grano. Las firmas espectroscópicas nítidas confirmaron la calidad de las películas y su extrema delgadez de hasta 0.3 nanómetros, equivalente a una pila de sólo 3 o 4 átomos.

Si bien conceptualmente es simple, aprovechar momentáneamente la pegajosidad de la superficie de los metales casi fundidos resulta ampliamente habilitante. Con un mayor desarrollo, los fabricantes ahora tienen una ruta razonablemente sencilla para incorporar materiales 2D directamente en líneas de producción de semiconductores utilizando equipos estándar. La técnica UNS se puede generalizar mucho más allá de las películas de grafeno y nitruro de boro. 2 láminas para desplazarse sobre plataformas aislantes. Con un enfoque ajustable probado, los fabricantes ahora pueden integrar directamente materiales 2D impecables en los flujos de trabajo de producción de semiconductores. El avance permite específicamente la electrónica de grafeno de próxima generación, teorizada durante mucho tiempo pero inviable sin el crecimiento cristalino a gran escala que ahora se logra en obleas no conductoras. Más allá de las pantallas flexibles y la iluminación, la mayor mejora probablemente se produzca en las tecnologías informáticas que luchan por perpetuar la Ley de Moore a medida que los transistores de silicio alcanzan los límites atómicos. Avanzar hacia circuitos de materiales 2D integrados promete saltos exponenciales continuos en velocidad y capacidad. Con el crecimiento del grafeno desacoplado de los metales, la encapsulación completa también está a nuestro alcance. La colocación de capas de aislantes de un solo átomo de espesor, como el nitruro de boro, alrededor de la red conductora de grafeno podría proteger las interacciones cuánticas de la disrupción, permitiendo que físicas exóticas como la superconductividad persistan hasta la temperatura ambiente. Un apilamiento tan preciso requiere una superficie atómicamente lisa que solo es posible mediante la deposición directa de estilo CVD sobre sustratos base en lugar de técnicas de transferencia propensas a errores. Al eliminar un obstáculo persistente en los materiales, los investigadores abrieron el camino hacia tecnologías que combinan el poder extrínseco de la fabricación de silicio con la capacidad intrínseca de materiales bidimensionales que rivalizan en complejidad con nuestras máquinas a nanoescala más avanzadas. Los dispositivos flexibles con una velocidad enorme, un apetito energético mínimo y una longevidad resistente parecen ahora limitados principalmente por la imaginación.

Estrategia de síntesis universal no pitaxial (UNS). a–d) Esquema del proceso de síntesis de materiales 2D. a) Etapa I: se coloca una lámina metálica monocristalina prefabricada sobre un sustrato aislante para formar un sustrato aislante-lámina metálica no adherida. b) Etapa II: Se cultivan islas de material 2D en ambos lados de la lámina metálica. c) Etapa III: la lámina metálica comienza a ablandarse, alcanzando un estado casi fundido; la capa de material 2D se presiona sobre la superficie del sustrato aislante. d) Etapa IV: se retiran los materiales 2D de la capa superior y la lámina de Cu(111), quedando una capa 2D sobre el sustrato aislante. (Reimpreso con autorización de Wiley-VCH Verlag) Detallado en la revista Materiales avanzados ("Materiales 2D monocristalinos no pitaxiales a escala de oblea en aisladores"), el enfoque del grupo se centró en un sustrato de doble cara “no adherido” hecho a medida con un espacio entre una lámina de cobre de alta pureza y el aislante objetivo, como zafiro u obleas de silicio estándar con un revestimiento superficial oxidado. Los gases fluyeron hacia los espacios entre las dos superficies, lo que permitió que el hBN o el grafeno cristalizaran simultáneamente en la parte superior e inferior de la lámina a través de un CVD típico a más de 1000 grados Celsius dentro de un horno. Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. Este breve pico llevó la lámina de cobre a un estado casi fundido, suavizando los enlaces interatómicos y permitiendo que la película 2D cristalizada en la parte inferior se uniera íntimamente con la superficie aislante. Luego, la sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros.

Inmediatamente después de que terminó la deposición, los investigadores aumentaron rápidamente las temperaturas en 50 grados adicionales durante menos de un minuto. El breve pico derritió parcialmente los enlaces interatómicos en el cobre, haciendo que la película 2D cristalizada en la parte inferior entrara en contacto al ras con el sustrato aislante. La sedimentación de átomos de cobre llenó las grietas a medida que la muestra se enfriaba bajo la atmósfera, cementando el grafeno o el hBN de forma plana sin arrugas ni desgarros. Un grabador de cobre ácido eliminó la capa de catalizador de sacrificio y ahora fija firmemente la lámina 2D superpuesta a un aislante adecuado para aplicaciones electrónicas.

El avance clave surge del diseño de un sustrato de doble cara “no adherente”. Los investigadores primero fabricaron una lámina de cobre monocristalino ultrapura. Este catalizador para el crecimiento 2D se colocó suavemente sobre la superficie aislante objetivo, creando un espacio entre las dos capas. El espacio permitió que los gases precursores accedieran fácilmente a ambos lados de la lámina, haciendo crecer láminas de átomos alineados hexagonalmente simultáneamente en la parte superior e inferior.

Controlar cuidadosamente las temperaturas, presiones y composiciones de los gases resultó esencial para la perfección cristalina. Mantener el aire fuera evitó la oxidación, mientras que un flujo continuo de gases de hidrógeno y argón impulsó una nucleación suave de hBN o grafeno en toda la superficie de cobre.

Inducir deliberadamente el casi derretimiento durante menos de un minuto inmediatamente después del crecimiento sirvió como truco secreto para la adhesión de la salsa. Los científicos ya habían observado anteriormente la extrema maleabilidad de las láminas metálicas alrededor de su punto de fusión. Aprovechar este estado fugazmente pegajoso en un entorno personalizado permite que el cobre caliente y las películas 2D adheridas se fusionen breve pero eficazmente con los aisladores contiguos antes de separarse durante el enfriamiento.

Utilizado en zafiro, cuarzo, obleas de prueba estándar de sílice sobre silicio e incluso cristales aislantes de nitruro de boro, el enfoque de “síntesis universal no epitaxial” (UNS) generó de manera confiable capas de material 2D de hasta pulgadas de ancho que muestran la movilidad de los electrones y la baja densidad de defectos. y orden monocristalino necesario para dispositivos comerciales. Las celosías hexagonales cubrieron uniformemente toda la superficie en orientaciones alineadas sin límites de grano. Las firmas espectroscópicas nítidas confirmaron la calidad de las películas y su extrema delgadez de hasta 0.3 nanómetros, equivalente a una pila de sólo 3 o 4 átomos.

Si bien conceptualmente es simple, aprovechar momentáneamente la pegajosidad de la superficie de los metales casi fundidos resulta ampliamente habilitante. Con un mayor desarrollo, los fabricantes ahora tienen una ruta razonablemente sencilla para incorporar materiales 2D directamente en líneas de producción de semiconductores utilizando equipos estándar. La técnica UNS se puede generalizar mucho más allá de las películas de grafeno y nitruro de boro. 2 láminas para desplazarse sobre plataformas aislantes. Con un enfoque ajustable probado, los fabricantes ahora pueden integrar directamente materiales 2D impecables en los flujos de trabajo de producción de semiconductores. El avance permite específicamente la electrónica de grafeno de próxima generación, teorizada durante mucho tiempo pero inviable sin el crecimiento cristalino a gran escala que ahora se logra en obleas no conductoras. Más allá de las pantallas flexibles y la iluminación, la mayor mejora probablemente se produzca en las tecnologías informáticas que luchan por perpetuar la Ley de Moore a medida que los transistores de silicio alcanzan los límites atómicos. Avanzar hacia circuitos de materiales 2D integrados promete saltos exponenciales continuos en velocidad y capacidad. Con el crecimiento del grafeno desacoplado de los metales, la encapsulación completa también está a nuestro alcance. La colocación de capas de aislantes de un solo átomo de espesor, como el nitruro de boro, alrededor de la red conductora de grafeno podría proteger las interacciones cuánticas de la disrupción, permitiendo que físicas exóticas como la superconductividad persistan hasta la temperatura ambiente. Un apilamiento tan preciso requiere una superficie atómicamente lisa que solo es posible mediante la deposición directa de estilo CVD sobre sustratos base en lugar de técnicas de transferencia propensas a errores. Al eliminar un obstáculo persistente en los materiales, los investigadores abrieron el camino hacia tecnologías que combinan el poder extrínseco de la fabricación de silicio con la capacidad intrínseca de materiales bidimensionales que rivalizan en complejidad con nuestras máquinas a nanoescala más avanzadas. Los dispositivos flexibles con una velocidad enorme, un apetito energético mínimo y una longevidad resistente parecen ahora limitados principalmente por la imaginación.

– Michael es autor de tres libros de la Royal Society of Chemistry:

Nano-sociedad: empujando los límites de la tecnología,

Nanotecnología: el futuro es pequeñoy

Nanoingeniería: las habilidades y herramientas que hacen que la tecnología sea invisible

Copyright ©

Nanowerk LLC

¡Conviértete en autor invitado de Spotlight! Únase a nuestro gran y creciente grupo de contribuyentes invitados. ¿Acaba de publicar un artículo científico o tiene otros desarrollos interesantes para compartir con la comunidad de nanotecnología? Aquí se explica cómo publicar en nanowerk.com.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://www.nanowerk.com/spotlight/spotid=64590.php