En febrero se llevó a cabo la Conferencia de Litografía Avanzada SPIE. Recientemente tuve la oportunidad de entrevistar a Steven Scheer, vicepresidente de procesos y materiales de creación de patrones avanzados en imec y revisar artículos seleccionados que presentó imec.

Le pregunté a Steve cuál era el mensaje general en SPIE este año, dijo que la preparación para High NA es clave. Identificó tres áreas clave del ecosistema:

- Infraestructura de tecnología de mejora de resolución y máscara (RET).

- Materiales, fotoprotectores y subcapas.

- Metrología

Las herramientas de exposición también son, por supuesto, clave, pero no es de eso de lo que habla Steve. Nota del autor: también escribiré sobre las presentaciones de SPIE de ASML.

Mascarillas

Steve pasó a enumerar los problemas relacionados con las máscaras:

- Enmascare los efectos 3D, como el cambio de enfoque y la pérdida de contraste: una NA alta es una exposición de ángulo bajo que hace que los efectos 3D sean un problema mayor.

- Blancos de máscara de baja defectividad y máscaras con baja variabilidad en rugosidad y CD

- Se necesitan máscaras Low-n para permitir un mayor contraste y reducir los efectos 3D de la máscara.

- Técnicas de corrección óptica de proximidad.

- Máscara de escritura, multihaz.

- Cosido de máscara: el tamaño más pequeño del campo del escáner requiere que el troquel esté cosido.

- 4x en una dirección, 8x en otra dirección requiere un nuevo tipo de diseño de máscara para habilitar la costura.

- Pellicles para una fuente de energía superior.

In "Películas de CNT: optimización reciente y resultados de exposición" Joost Bekaert et.al., exploraron las películas de nanotubos de carbono (CNT).

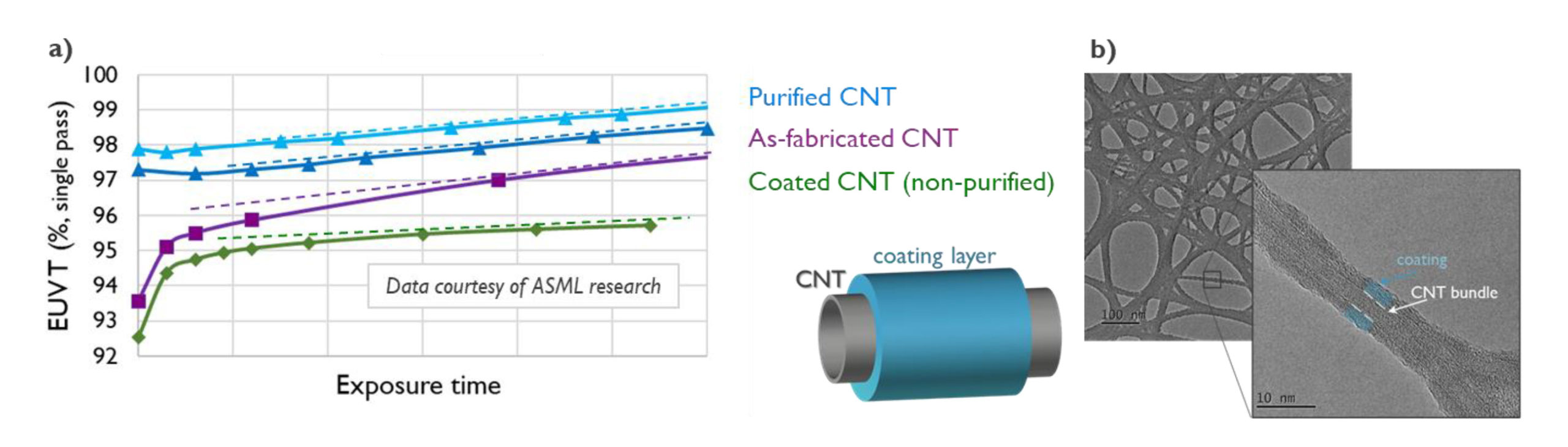

ASML tiene sistemas de fuente de 600 vatios en su hoja de ruta, las películas actuales basadas en siliciuro metálico solo son viables hasta aproximadamente 400 vatios. Las películas deben bloquear partículas, tener una alta transmisión, suficiente resistencia mecánica para estar suspendidas sobre un área de aproximadamente 110 mm por 140 mm y ser duraderas. CNT ha mostrado hasta un 98% de transmisión. La radiación EUV es tan energética que crea un plasma de hidrógeno que graba la película y eventualmente conduce a la pérdida de integridad mecánica de la película. imec ha estado evaluando las tasas de grabado y cómo estabilizar la película.

Las tasas de grabado se pueden evaluar observando la transmisión, a medida que la película se adelgaza con el grabado, la transmisión aumenta. La figura 1 ilustra la transmisión a lo largo del tiempo de una película sujeta a diversas condiciones.

ASML evalúa la transmisión de la película frente al tiempo de exposición utilizando una herramienta de exposición de plasma fuera de línea y, en este trabajo, imec demostró la exposición de la película CNT hasta 3,000 obleas (96 troqueles a 30 mJ/cm² por oblea) y mostró una correlación entre los resultados obtenidos a partir de la exposición real del escáner y los de la herramienta fuera de línea.

Las películas inicialmente tienen impurezas orgánicas volátiles del proceso de fabricación que absorben energía EUV hasta que se queman, vea las curvas verde y púrpura. Hornear la película a altas temperaturas "purifica" la película al quemar los contaminantes, lo que resulta en cambios de transmisión dominados por la tasa de grabado. La pendiente de las dos curvas azules se debe a la tasa de grabado. La curva verde ilustra una película "recubierta" que exhibe una tasa de grabado más baja, sin embargo, el recubrimiento reduce la transmisión y puede no ser compatible con niveles de potencia muy altos.

Fotorresistencia

Steve, luego habló sobre la fotoprotección.

Para la fotoprotección, un paso de 24 nm a 20 nm es un punto óptimo para la inserción de NA alta con un paso de 16 nm como resolución máxima. La resistencia amplificada químicamente (CAR) tiene un rendimiento deficiente por debajo de 24 nm. Las resistencias al óxido de metal (MOR) parecen prometedoras hasta 17nm o incluso 16nm. La defectuosidad sigue siendo un problema. La dosis para un paso de 24 nm es de 67 mJ/cm2 para MOR y 77mJ/cm2 para auto. MOR tiene algunos problemas de estabilidad y cuanto más baja es la dosis, más reactiva/menos estable es la resistencia. Estos son desafíos, no obstáculos.

In “Capas subyacentes depositadas reducidas para litografía EUV,” Gupta et.al., exploraron las capas inferiores fotorresistentes. A medida que se reduce el paso, para la misma capa fotorresistente, la relación de aspecto aumenta y puede provocar el colapso del patrón. La adhesión mejorada de la capa inferior puede solucionar esto. Alternativamente, se puede utilizar una fotoprotección más delgada para administrar la relación de aspecto, pero esto puede generar problemas de grabado a menos que se encuentre una alta selectividad de grabado debajo de la capa.

imec descubrió que la energía superficial de las capas inferiores depositadas se puede igualar a la fotoprotección para lograr adherencias mejoradas. Se puede utilizar el ajuste de la densidad de la capa inferior depositada para proporcionar una selectividad de grabado mejorada.

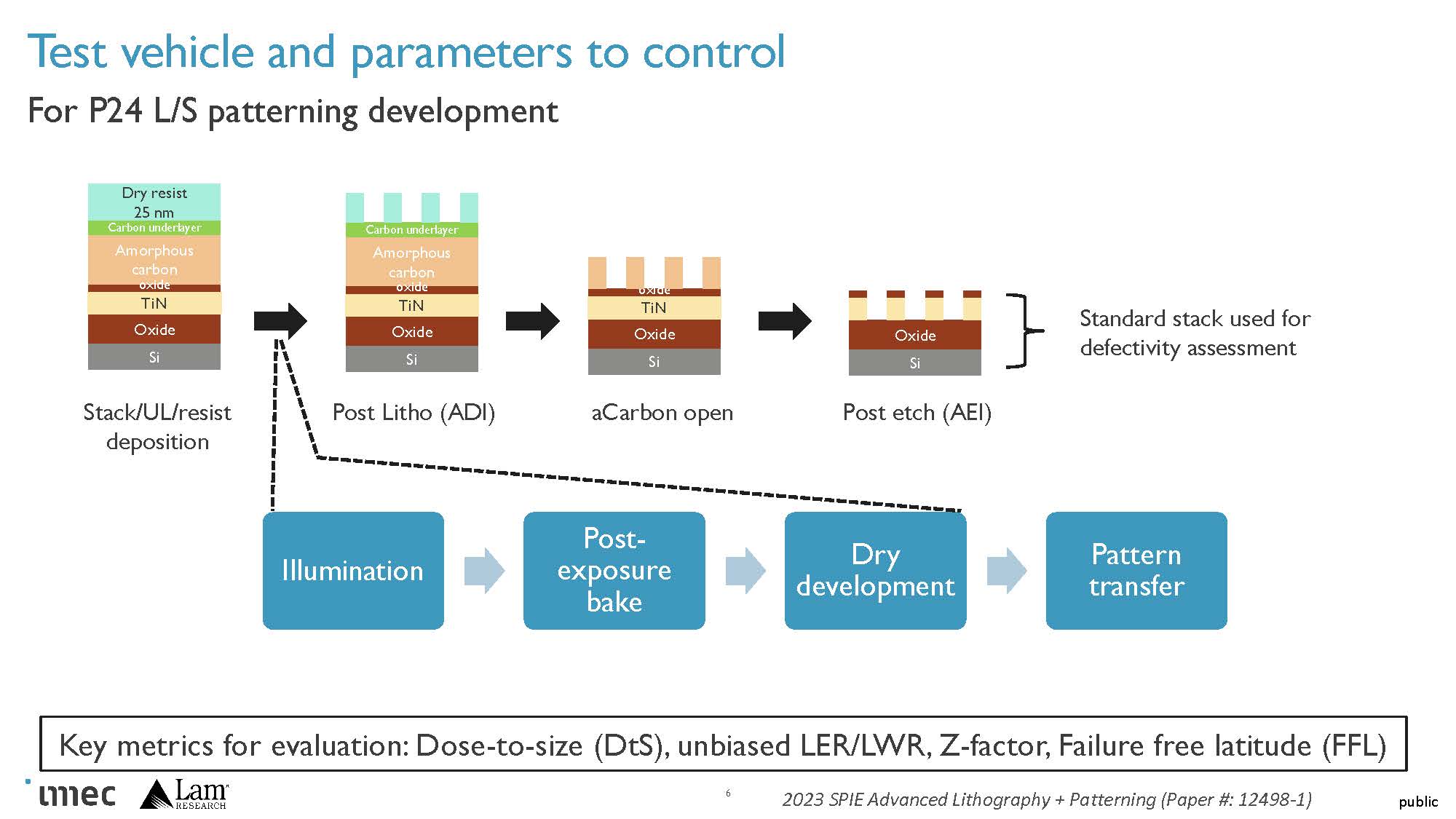

In “Preparación para el patrón de resistencia en seco hacia la litografía EUV de NA alta” Hyo Sean Suh et.al., de imec y Lam exploraron el proceso de fotoprotección en seco de Lam. Para los procesos N2+ y A14, se espera que el paso del Metal 2 (M2P) sea ~24nm con 15nm de punta a punta (T2T) y luego en A10 M2P será ~22nm con <15nm T2T.

El proceso de resistencia seca Lam se ilustra en la figura 2.

Se encontró que el horneado posterior a la exposición (PEB, por sus siglas en inglés) impulsó fuertemente la reducción de la dosis, pero afectó los puentes y la aspereza. La optimización conjunta del revelado y el grabado mitiga los puentes y la aspereza y mostró una ventana de proceso robusta para el patrón L/S de paso de 24 nm.

In "Viabilidad del escalado de metal lógico con patrón único EUV 0.55NA" Dongbo Xu y col. describió una evaluación de lo que el sistema High-NA (0.55NA) puede lograr con un solo patrón.

Llegaron a la conclusión de que el tono de 24 nm parece alcanzable. 20 nm parece prometedor en la dirección horizontal, pero la dirección vertical necesita más trabajo. El tono de 18 nm necesita trabajo adicional.

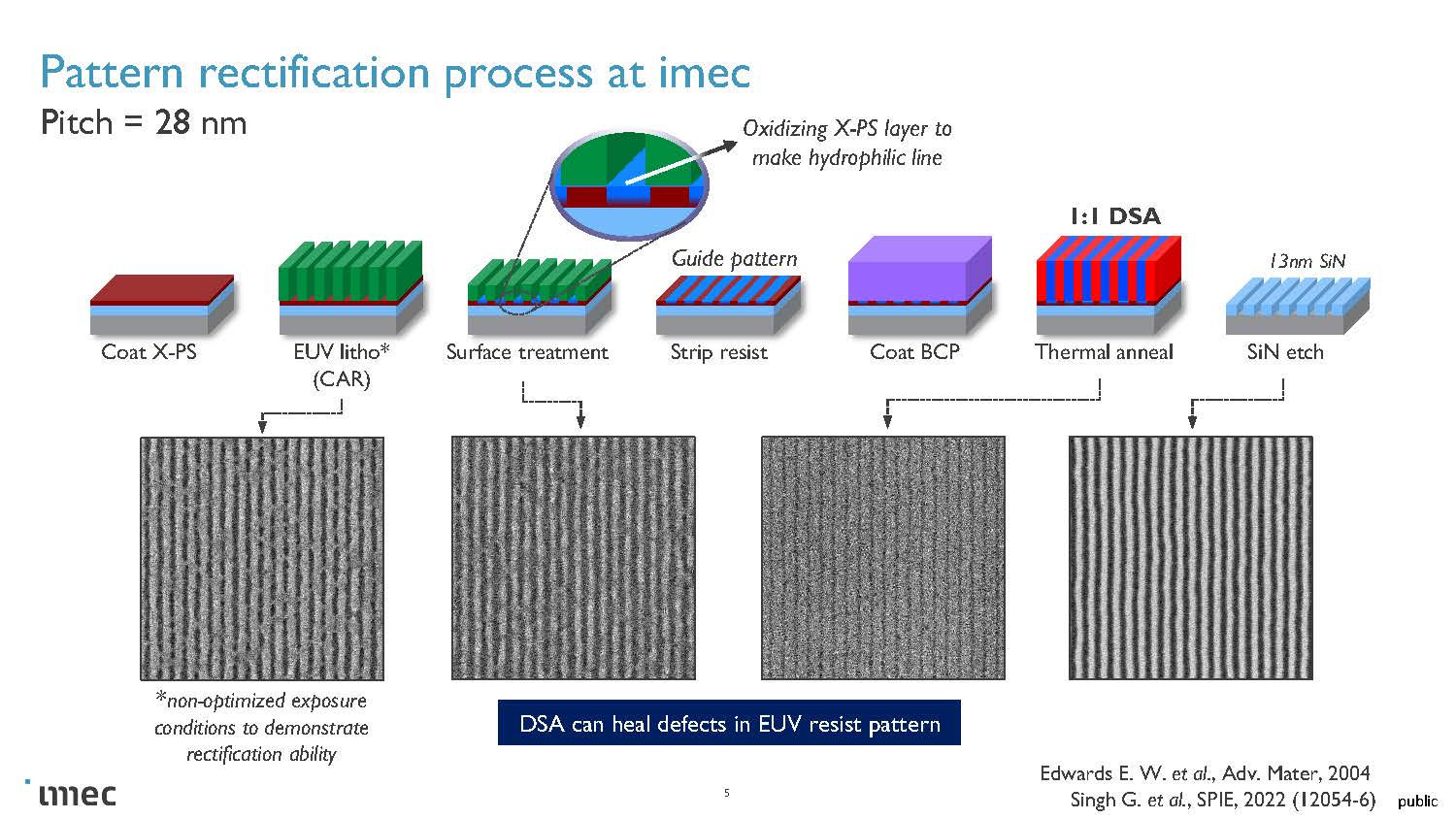

EUV ha demostrado ser una tecnología muy desafiante desde la perspectiva de la rugosidad de la línea y los defectos estocásticos. El autoensamblaje dirigido (DSA) es una tecnología que ha existido durante mucho tiempo pero que no ha tenido mucha tracción. DSA ahora está recibiendo atención como una técnica para abordar la rugosidad de la línea y los defectos estocásticos para EUV.

In “RECTIFICACIÓN DEL PATRÓN DE ESPACIO DE LÍNEA DE LITOGRAFÍA EUV UTILIZANDO AUTOENSAMBLAJE DIRIGIDO POR COPOLÍMERO DE BLOQUE: Un estudio de rugosidad y defectos” Julie Van Bel et al. descubrió que la combinación de DSA con EUV es superior a los procesos de DSA basados en litografía de inmersión con menor rugosidad de ancho de línea y sin defectos de dislocación.

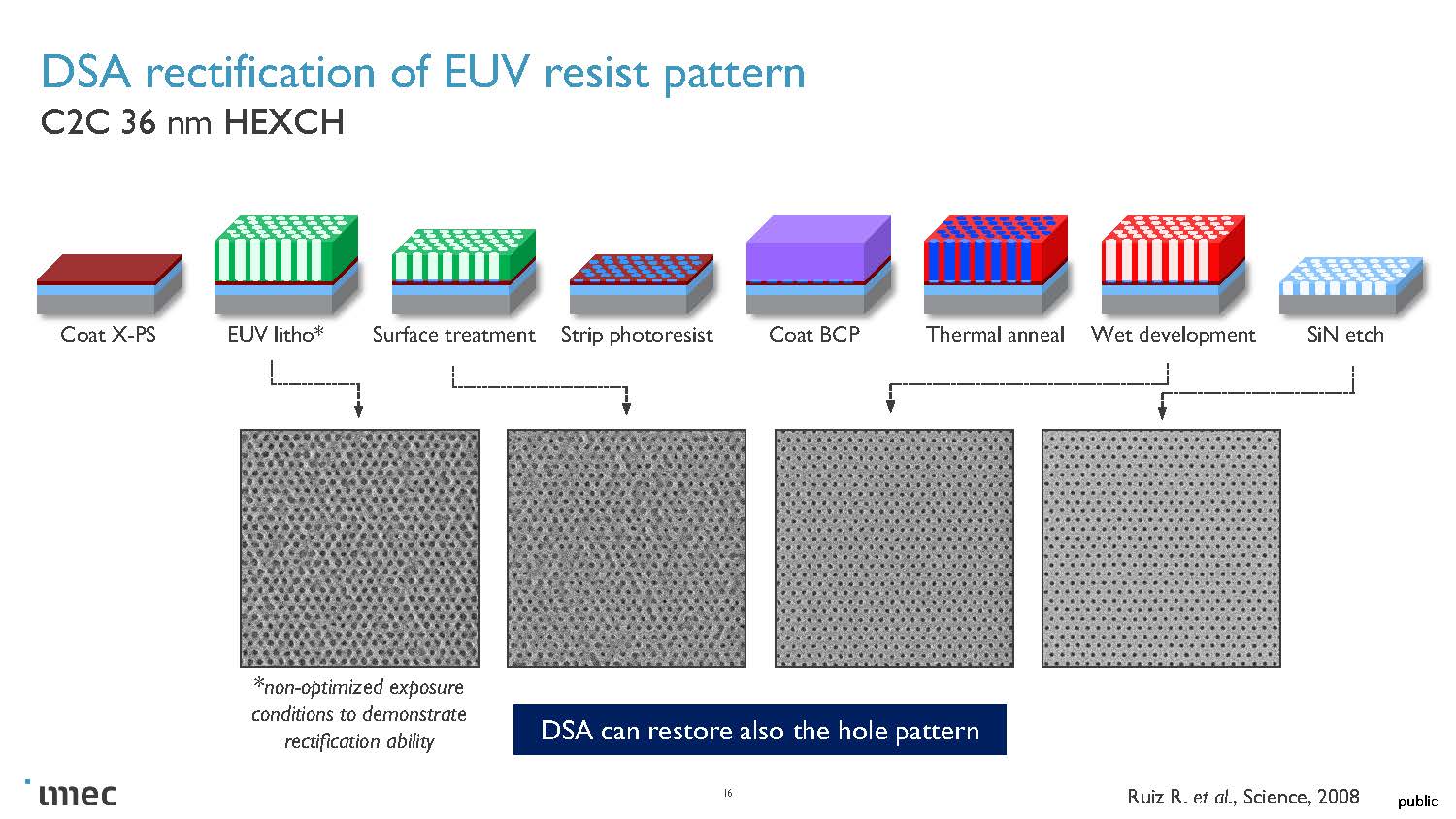

In "Mitigación de la estocástica en litografía EUV mediante autoensamblaje dirigido" Lander Verstraete et al. explorado usando DSA para mitigar defectos estocásticos en el procesamiento de EUV.

El proceso imec para rectificar defectos EUV de línea/espacio se ilustra en la figura 3.

El proceso imec para rectificar defectos en matrices de contactos se ilustra en la figura 4.

EUV más DSA parece muy prometedor para líneas/espacios en un paso de 28 nm con el defecto principal siendo los puentes. A 24nm se necesita mejorar el tono con demasiados defectos de puente. Los defectos se correlacionan con la formulación del copolímero en bloque y el tiempo de recocido.

Para las matrices de contactos, EUV + DSA mejora la uniformidad de la dimensión crítica local (LCDU) y el error de ubicación del patrón y permite una dosis más baja.

Metrología

A medida que se reducen los espesores de película, las relaciones señal/ruido de metrología se convierten en un problema.

Con EUV hay una ventana de proceso defectuosa, por un lado hay un precipicio donde las rupturas en el patrón se convierten en un problema y por el otro lado de las ventanas hay un precipicio donde los puentes entre patrones se convierten en un problema.

Cuando se intenta un nuevo lanzamiento, hay muchos defectos que se eliminan con el tiempo.

Es difícil medir un área lo suficientemente grande con suficiente sensibilidad. La inspección del haz E es sensible pero lenta, la óptica es rápida pero no sensible. Los nuevos procesos 3D como CFET presentan desafíos adicionales.

In "Preparación de metrología de resistencia en seco para EUVL de alta NA" Gian Francesco Lorusso et.al, investigan el microscopio de fuerza atómica (AFM), la inspección por haz de electrones y el CD SEM para la caracterización de fotoprotectores muy delgados.

Usando el proceso de fotorresistencia seca Lam, se demostró que CD SEM es viable con una fotorresistencia de hasta 5 nm de espesor. A medida que disminuía el grosor del protector, aumentaba la aspereza de la línea, disminuía la capacidad de impresión de los defectos de puente, mientras que los defectos de rotura permanecían iguales. El colapso del patrón solo se observó en películas más gruesas. Las mediciones de AFM indicaron que el espesor de la película disminuye. E Beam mostró una buena captura de defectos incluso para películas muy finas.

In “Metrología de semiconductores para la era 3D” J. Bogdanowicz et.al. exploran los desafíos de la metrología en estructuras 3D.

En la era 3D, la dirección Z se ha convertido en la nueva escala X/Y. Para dispositivos lógicos, CFET y Semi damasquinado presentan desafíos, en memoria 3D DRAM es un desafío futuro, y las interconexiones 3D para System Technology Co Optimization (STCO) son otro desafío.

Para los procesos de CFET y nanoláminas horizontales, la caracterización del relleno y el rebaje lateral y la detección de residuos y otros defectos en las pilas multicapa serán fundamentales. En la memoria 3D, el perfilado de orificios/división de alta relación de aspecto (HAR) y la detección similar a la lógica de defectos y residuos enterrados en películas multicapa serán fundamentales. Para las aplicaciones STCO, la integridad de las interfaces de unión y la alineación serán clave.

Para la metrología de superficie tradicional, ya existe un compromiso entre sensibilidad y velocidad, ahora la profundidad de inspección frente a la resolución lateral es un compromiso clave. La Figura 5 presenta la profundidad de sondeo frente a la resolución lateral y el rendimiento de varias técnicas de metrología.

La Figura 6 resume la preparación actual de la metrología 3D para abordar diversas necesidades.

De la figura 6, todavía hay muchos desafíos que superar para lograr un programa de metrología integral.

Conclusión

Se acerca la era de High NA EUV. Se está logrando un buen progreso en películas, fotoprotectores y metrología, e imec continúa trabajando en las tres áreas para seguir avanzando.

Lea también

TSMC ha gastado mucho más dinero en 300 mm de lo que piensas

Conferencia de litografía avanzada SPIE 2023: anuncio de AMAT Sculpta®

IEDM 2023 – Materiales 2D – Intel y TSMC

IEDM 2022 – Celda Imec de 4 vías

Comparte esta publicación a través de:

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoAiStream. Inteligencia de datos Web3. Conocimiento amplificado. Accede Aquí.

- Acuñando el futuro con Adryenn Ashley. Accede Aquí.

- Compra y Vende Acciones en Empresas PRE-IPO con PREIPO®. Accede Aquí.

- Fuente: https://semiwiki.com/lithography/329278-spie-2023-imec-preparing-for-high-na-euv/