Las adquisiciones son una función fundamental para cualquier negocio sobre la que descansan los pilares del abastecimiento estratégico y la gestión de costos. Esto es más que simplemente comprar; se trata de adquirir bienes y servicios de una manera que optimice el valor de una organización. En última instancia, comprender y perfeccionar este proceso es esencial para dirigir su negocio hacia futuros más rentables y sostenibles.

En este blog, analizaremos el papel fundamental de las adquisiciones, desde la comprensión de lo que implican hasta su ejecución en su entorno empresarial, desmitificando conceptos erróneos comunes a lo largo del camino. Al navegar por cada etapa de adquisición (identificación de necesidades, evaluación de proveedores, negociación de contratos y más), ofreceremos información para tomar decisiones estratégicas y marcos que resuenan con los objetivos comerciales.

Además, abordaremos de frente los desafíos encontrados en las adquisiciones y exploraremos cómo el software de automatización de adquisiciones puede optimizar y mejorar las prácticas de adquisiciones. Ya sea combatiendo ineficiencias manuales o aprovechando la tecnología para obtener mejores resultados, este blog tiene como objetivo brindarle conocimientos y estrategias para un proceso de adquisiciones más eficiente y sólido.

Comprender los fundamentos de las adquisiciones

En el mundo de los negocios, las adquisiciones son una función fundamental, sin embargo, los matices de las adquisiciones, cómo se diferencia de conceptos relacionados como compras y gestión de la cadena de suministro, y sus objetivos a menudo permanecen envueltos en ambigüedad. Desmitifiquemos esto.

¿Qué son las adquisiciones?

Las adquisiciones son una función comercial estratégica que se encarga del abastecimiento, la adquisición y la gestión de los recursos necesarios para las operaciones organizacionales. La naturaleza estratégica de las adquisiciones radica en su capacidad para influir e impulsar valor en toda la organización optimizando el gasto, aprovechando las relaciones con los proveedores para obtener ventajas estratégicas y garantizando la disponibilidad oportuna de bienes y servicios.

El proceso de adquisición

El proceso de adquisiciones se puede clasificar en términos generales en varias etapas clave, cada una de las cuales desempeña un papel fundamental para garantizar la eficacia de la función de adquisiciones:

Para comprender cada etapa del proceso de adquisición paso a paso, usemos un ejemplo práctico de un flujo de trabajo de adquisición dentro de una empresa manufacturera de tamaño mediano que requiere nueva maquinaria para su línea de producción.

1. Necesita identificación

Aquí es donde la empresa determina qué necesita comprar o adquirir para mejorar sus operaciones.

- Proceso: El gerente de producción de XYZ Corp nota una disminución en la eficiencia de la producción e identifica la necesidad de una nueva máquina de fabricación para satisfacer la creciente demanda de los clientes.

- Documentación: A Informe de evaluación de necesidades se elabora, detallando el tipo de maquinaria necesaria, la mejora esperada en la eficiencia productiva y el presupuesto.

Un informe como el siguiente se envía al departamento de adquisiciones.

Informe de evaluación de necesidades para XYZ Corp

Resumen Ejecutivo

Este informe identifica la necesidad de nueva maquinaria de fabricación en XYZ Corp para abordar una disminución en la eficiencia de la producción y satisfacer la creciente demanda de los clientes. Tras un análisis detallado por parte del equipo de gestión de producción, se ha llegado a la conclusión de que invertir en una nueva máquina de fabricación es fundamental para mejorar los índices de producción y la eficiencia. Este documento describe el proceso de identificación de necesidades, las mejoras esperadas y la estimación del presupuesto para la adquisición de la maquinaria necesaria.

1. Necesita identificación

Requisitos

- Observación: El director de producción notó una disminución constante en la eficiencia de la producción durante el último trimestre, con una disminución de la producción del 15% en comparación con el año anterior.

- Análisis: Un análisis en profundidad reveló que la máquina de fabricación actual está funcionando al 75% de su capacidad prevista, lo que genera tiempos de producción más prolongados y un mayor tiempo de inactividad por mantenimiento.

- Requisito: Para abordar este problema y satisfacer un aumento del 20 % en la demanda de los clientes, es imperativo adquirir una nueva máquina de fabricación.

Mejora esperada

- Aumento de eficiencia: Se espera que la nueva maquinaria funcione con una eficiencia del 95%, reduciendo los tiempos de producción en un 20% y el tiempo de inactividad por mantenimiento en un 30%.

- Aumento de capacidad: También aumentará nuestra capacidad de producción en un 25%, lo que nos permitirá satisfacer la demanda actual y prevista de los clientes.

2. Especificaciones

- Tipo de Maquinaria: Máquina CNC de alta eficiencia

- Características Clave:

- Capacidades de automatización avanzadas

- Operaciones energéticamente eficientes

- Precisión y velocidad mejoradas

- Proveedores: Se identificaron tres proveedores líderes que ofrecen los últimos modelos que coinciden con nuestras especificaciones.

3. Estimación del presupuesto

- Costo de Maquinaria: $500,000

- Instalación y capacitación: $50,000

- Inversión total: $550,000

- Retorno de la inversión (ROI): Estimado en 2 años, considerando el aumento de eficiencia y capacidad de producción.

4. Recomendación

Con base en la identificación de la necesidad y el análisis realizado, se recomienda que XYZ Corp proceda con la adquisición de la nueva máquina de fabricación. Esta inversión es fundamental para mejorar la eficiencia de la producción, satisfacer la creciente demanda de los clientes y mantener nuestra ventaja competitiva en el mercado.

5. Próximos pasos

Este Informe de evaluación de necesidades se envía al departamento de adquisiciones para su revisión y aprobación. Tras la aprobación, comenzará el proceso de adquisición, cuyo objetivo es la instalación y operación de la nueva máquina dentro de los próximos seis meses.

2. Evaluación y selección de proveedores

- Proceso: El equipo de adquisiciones realiza investigaciones de mercado para identificar proveedores potenciales. Ellos envían Solicitudes de información (RFI) para recopilar datos iniciales sobre las capacidades de los proveedores y el cumplimiento de los estándares de la industria.

- Documentación: Con base en las respuestas a la RFI, el equipo selecciona proveedores y envía Solicitudes de propuesta (RFP) para obtener ofertas detalladas, incluidos precios, plazos de entrega y servicios de mantenimiento.

- Evaluación: El equipo de adquisiciones evalúa las propuestas utilizando un Cuadro de mando del proveedor, centrándose en criterios como coste, calidad, tiempo de entrega y servicio postventa.

- Selección: XYZ Corp selecciona al proveedor que ofrece la mejor propuesta de valor.

Veamos cómo XYZ Corp podría realmente hacer esto basándose en los pasos anteriores.

- Investigación de mercado: El equipo de adquisiciones de XYZ Corp comienza identificando 10 proveedores potenciales a nivel mundial que fabrican la maquinaria necesaria.

- Proceso de solicitud de información:

- Acción: Las RFI se envían a estos 10 proveedores.

- Objetivo: Recopilar información preliminar sobre las capacidades, certificación y cumplimiento de estándares de seguridad y medio ambiente de cada proveedor.

- Respuestas a las solicitudes de información:

- Recibido: Respuestas de 8 de cada 10 proveedores.

- Resultado: 2 proveedores fueron eliminados debido a respuestas inadecuadas o al incumplimiento de criterios básicos de cumplimiento.

- Emisión de RFP:

- Acción: Se envían RFP detalladas a los 8 proveedores restantes.

- Contenido: Las RFP solicitan información sobre el precio de 5 unidades de maquinaria, plazos de entrega (específicamente buscando la entrega dentro de 3 meses) y detalles sobre servicios de mantenimiento y garantías.

- Respuestas a la solicitud de propuestas:

- Recibido: Los 8 proveedores responden con sus ofertas.

- Variación: Los precios oscilan entre $50,000 y $75,000 por unidad, con tiempos de entrega de 2 a 5 meses y diferentes garantías y paquetes de servicios de mantenimiento.

- Creación del cuadro de mando de proveedores:

- Criterios: Costo (30%), Calidad (30%), Tiempo de entrega (20%) y Servicio Postventa (20%).

- Puntuación: Los proveedores reciben una puntuación sobre 100 en función de sus respuestas.

- Ejemplo de puntuación:

- El proveedor A obtiene una puntuación de 85 y ofrece el mejor equilibrio entre costo ($52,000 9001 por unidad), calidad (certificación ISO 3), tiempo de entrega (XNUMX meses) y servicio posventa integral.

- La puntuación más baja fue 65, y el proveedor ofreció un precio bajo pero plazos de entrega más largos y un servicio posventa limitado.

- Selección:

- Decisión: XYZ Corp selecciona al Proveedor A, ya que ofrece la mejor propuesta de valor según el cuadro de mando.

- Justificación: A pesar de no ser el más barato, el Proveedor A ofrece el mejor equilibrio de todos los criterios evaluados, alineándose con las necesidades de calidad, entrega oportuna y sólido soporte posventa de XYZ Corp.

- Resumen:

- RFI enviada: 10 proveedores

- Respuestas a RFI recibidas: 8 proveedores

- RFP enviada: 8 proveedores

- Respuestas a la RFP recibidas: 8 proveedores

- Rango de precios: $50,000 – $75,000 por unidad

- Plazos de entrega ofrecidos: 2 - 5 meses

- Selección: Proveedor A con una puntuación de 85/100

Esta simulación demuestra cómo XYZ Corp evaluaría y seleccionaría un proveedor para sus necesidades de adquisiciones, utilizando un enfoque estructurado y datos cuantificables para tomar una decisión informada que equilibre el costo, la calidad, el tiempo de entrega y el servicio posventa.

3. Negociación del contrato

- Proceso: El equipo de adquisiciones y el proveedor seleccionado entablan negociaciones para finalizar los términos del contrato.

- Documentación: Las negociaciones resultan en una Acuerdo de suministro, que describe los términos de la compra, incluidos precios, calendario de entrega, condiciones de pago, garantía y sanciones por incumplimiento.

El Acuerdo de suministro se parecería al siguiente.

Acuerdo de suministro

Entre XYZ Corp (“Comprador”) y el Proveedor A (“Proveedor”)

Este Acuerdo de Suministro (“Acuerdo”) se celebra a partir de [Fecha], entre XYZ Corp, ubicada en [Dirección del Comprador], y el Proveedor A, ubicado en [Dirección del Proveedor].

1. Productos

El Proveedor acepta suministrar y el Comprador acepta comprar [Descripción de Maquinaria] (“Productos”) de acuerdo con los términos y condiciones de este Acuerdo.

2. Precios

El precio de cada Producto será de $52,000 (“Precio”). El precio total de las unidades de [Cantidad] será [Precio total].

3. Calendario de entregas

El Proveedor acepta entregar los Productos a [Dirección de entrega] en o antes de la [Fecha de entrega]. El tiempo es esencial en este Acuerdo.

4. Términos de pago

El Comprador pagará al Proveedor el 30% del Precio total al momento de la ejecución de este Acuerdo como depósito. El 70% restante deberá abonarse dentro de los 30 días siguientes a la entrega y aceptación de los Productos por parte del Comprador.

5. Inspección y aceptación

El Comprador tendrá [Número] días a partir de la fecha de entrega para inspeccionar los Productos y notificar al Proveedor sobre cualquier defecto. La aceptación de los Productos se producirá después del período de inspección, siempre que no se hayan identificado defectos.

6. Garantía

El Proveedor garantiza que los Productos estarán libres de defectos de material y mano de obra durante un período de [Período de garantía] a partir de la fecha de entrega. Durante el período de garantía, el Proveedor reparará o reemplazará, a su elección, cualquier Producto defectuoso.

7. Confidencialidad

Ambas partes acuerdan mantener la confidencialidad de este Acuerdo y de cualquier información patentada intercambiada durante la vigencia de este Acuerdo.

8. Sanciones por incumplimiento

Si el Proveedor no entrega los Productos en la fecha de entrega acordada, el Proveedor pagará al Comprador una multa de [Monto de la Penalización] por día por cada día de retraso.

9. Terminación

Este Acuerdo puede ser rescindido por cualquiera de las partes mediante notificación por escrito de [Número] días si la otra parte incumple cualquiera de sus obligaciones en virtud de este Acuerdo y no subsana dicho incumplimiento dentro de [Número] días después de recibir la notificación por escrito.

10. Ley que rige

Este Acuerdo se regirá por las leyes de [Jurisdicción].

11. Firmas

EN FE DE LO CUAL, las partes del presente han ejecutado este Acuerdo de suministro a partir de la primera fecha escrita anteriormente.

Corporación XYZ:

Por: ___________________________

Nombre:

Posición:

Fecha:

Proveedor A:

Por: ___________________________

Nombre:

Posición:

Fecha:

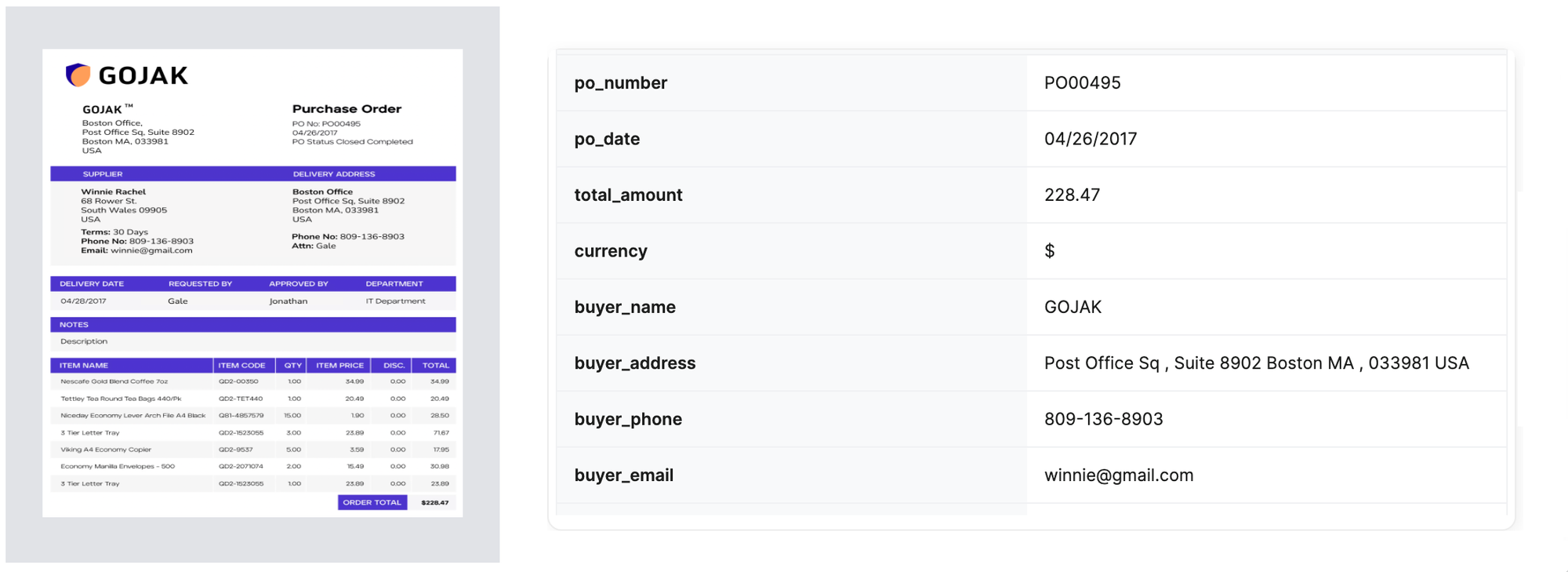

4. Procesamiento de órdenes de compra

- Proceso: Con el Acuerdo de suministro vigente, XYZ Corp emite un Orden de compra (PO) al proveedor, formalizando la solicitud de la maquinaria.

- Documentación: La orden de compra incluye especificaciones detalladas de la maquinaria, cantidad, precio acordado, fecha de entrega y número de orden de compra para seguimiento.

Así es como normalmente se vería la orden de compra.

Proveedor

Nombre: Gadget World Inc.

Dirección: 123 Tech Lane, Silicon Valley, CA 94088

Teléfono: (555) 123-4567

Correo electrónico: sales@gadgetworld.com

Local

Nombre: John Doe

Nombre de la empresa: Doe Enterprises

Dirección: 456 Innovation Drive, Tech Park, Boston, MA 02110

Teléfono: (555) 987-6543

Correo electrónico: adquisiciones@doeenterprises.com

| Código | Descripción del producto | Cantidad | Precio unitario | Cantidad |

|---|---|---|---|---|

| 1001 | Ratón inalambrico | 10 | $25.00 | $250.00 |

| 1002 | Teclado Bluetooth | 5 | $45.00 | $225.00 |

| 1003 | Concentrador USB-C | 15 | $20.00 | $300.00 |

5. Entrega e inspección

- Proceso: Al recibir la maquinaria, el departamento receptor verifica el envío con la orden de compra y el acuerdo de suministro.

- Documentación: A Nota de Mercancías Recibidas (GRN) está preparado para documentar el estado y cantidad de la maquinaria recibida. Cualquier discrepancia se informa inmediatamente al proveedor para su resolución.

Esta es una plantilla de muestra para representar cómo se vería la Nota de Mercancías Recibidas.

Información de envío

Número de pedido: 123456

Proveedor: Gadget World Inc.

Fecha de entrega: 15 de febrero de 2024

Recibido por: John Doe

Bienes recibidos

| Código | Descripción del producto | Cantidad ordenada | Cantidad recibida | Estado | Comentarios |

|---|---|---|---|---|---|

| 1001 | Ratón inalambrico | 10 | 10 | Bueno | N/A |

| 1002 | Teclado Bluetooth | 5 | 5 | Bueno | N/A |

| 1003 | Concentrador USB-C | 15 | 15 | Bueno | Caja dañada, artículos inspeccionados y encontrados intactos. |

Proceso de entrega e inspección

Al recibir la maquinaria, el departamento de recepción verificó el envío con la orden de compra y el acuerdo de suministro. Se elaboró una Nota de Mercancías Recibidas (GRN) para documentar el estado y cantidad de la maquinaria recibida. Cualquier discrepancia se informó inmediatamente al proveedor para su resolución.

Notas

Todos los artículos recibidos fueron inspeccionados y se encontró que estaban en buenas condiciones, excepto una caja dañada que se indicó anteriormente. Se verificó que el contenido estaba intacto y sin daños. No se observaron más discrepancias.

6. Evaluación del desempeño y gestión de relaciones

- Proceso: Después de la instalación, el equipo de producción evalúa el rendimiento de la maquinaria con respecto a las especificaciones del PO y las mejoras esperadas en la eficiencia de la producción.

- Documentación: A Evaluación del desempeño del proveedor se lleva a cabo, documentando cualquier problema o éxito. Esta evaluación se comparte con el proveedor como parte de la gestión continua de la relación.

Esto es lo que podría incorporar el marco de evaluación del desempeño de proveedores para XYZ Corp.

- Criterios de evaluación y sistema de puntuación

- Puntualidad de entrega: ¿Se entregó la maquinaria dentro del plazo acordado?

- Calidad del Producto: ¿La maquinaria cumple con los estándares de calidad especificados en la orden de compra?

- Cumplimiento de las especificaciones: ¿En qué medida la maquinaria coincide con las especificaciones descritas en la orden de compra?

- Soporte post-venta: Calidad del servicio postventa incluyendo formación, mantenimiento y capacidad de respuesta a las consultas.

Cada criterio se califica en una escala del 1 al 10, donde 10 representa el nivel más alto de satisfacción.

- Recolectar Datos

- Fecha de Entrega: Febrero 15, 2024

- Fecha de instalación: Febrero 25, 2024

- Periodo de evaluacion: 3 meses después de la instalación

- Puntuaciones de desempeño de proveedores

- Puntualidad de entrega: 9/10 (Entregado a tiempo)

- Calidad del Producto: 8/10 (Alta calidad con pequeños ajustes necesarios)

- Cumplimiento de las especificaciones: 10/10 (Coincide perfectamente con las especificaciones)

- Soporte post-venta: 7/10 (Buen soporte, con margen de mejora en los tiempos de respuesta)

- Puntuación de rendimiento general

La puntuación de desempeño general se calcula como el promedio de las puntuaciones individuales.

La puntuación de desempeño general para el Proveedor A, según los criterios de evaluación, es 8.5 sobre 10. Esta puntuación indica un alto nivel de satisfacción con el desempeño del Proveedor A en la entrega y soporte de la nueva maquinaria de fabricación para XYZ Corp.

Este enfoque estructurado para la evaluación del desempeño de los proveedores facilita la comunicación transparente entre XYZ Corp y el Proveedor A, sentando las bases para una relación comercial sólida y continua que puede adaptarse y mejorar con el tiempo. El uso de un mecanismo estandarizado garantiza que las relaciones con los proveedores puedan evaluarse y compararse de manera efectiva.

7. Procesamiento y pago de facturas

Esta etapa comprende los siguientes pasos:

- Recepción de facturas: El proveedor envía un Factura la maquinaria al departamento de cuentas por pagar de XYZ Corp.

- Coincidencia de órdenes de compra: El equipo de cuentas por pagar realiza una comparación triple entre la orden de compra, el GRN y la factura para garantizar que todos los detalles estén alineados.

- Procesando pago: Una vez confirmado el partido a tres bandas, un Formulario de autorización de pago se prepara y el pago se procesa de acuerdo con los términos del Acuerdo de Suministro.

- Entrada de datos en ERP: Los detalles del pago se registran en el Comprobante de pagoy la transacción se ingresa en el ERP/sistema financiero para su conciliación, mantenimiento de registros, etc.

8. Conciliación y mantenimiento de registros

- Proceso: El departamento de finanzas concilia periódicamente los pagos realizados con los extractos bancarios para garantizar la precisión.

- Documentación: Todos los documentos relacionados con el proceso de adquisiciones, incluido el Informe de evaluación de necesidades, RFP, Cuadro de mando de proveedores, Acuerdo de suministro, PO, GRN, Factura, Formulario de autorización de pago y Comprobante de pago, se archivan tanto en formato físico como digital para fines de auditoría.

Desafíos de adquisiciones y cómo resolverlos

En la intrincada danza de las adquisiciones, las empresas enfrentan una infinidad de desafíos que pueden alterar el ritmo de sus operaciones y afectar sus resultados. Comprender estos desafíos es el primer paso para mitigar sus efectos y garantizar un proceso de adquisición fluido. Profundicemos en algunos de los obstáculos más comunes que encuentran las empresas en las adquisiciones y exploremos estrategias para superarlos.

Procesos manuales e ineficiencias

Problema: En demasiadas organizaciones, las adquisiciones siguen estancadas en procesos manuales. Los sistemas en papel, desde formularios de solicitud hasta órdenes de compra y facturas, no son sólo reliquias de una época pasada; son impedimentos activos a la eficiencia. Estos sistemas manuales presentan varios problemas: consumen mucho tiempo, son difíciles de rastrear y son propensos a errores humanos y fraude. El resultado es un proceso de adquisición más lento, más propenso a errores y más costoso de lo necesario.

Ejemplo: Una empresa manufacturera de tamaño mediano dependía en gran medida de procesos de adquisición manuales, con solicitudes de compra, pedidos y facturas procesadas en papel. Esto generó importantes ineficiencias, incluidos retrasos en los tiempos de procesamiento de pedidos y errores frecuentes en las cantidades y los precios de los pedidos. Por ejemplo, un error de entrada manual resultó en pedir una cantidad excesiva de materias primas, lo que no sólo inmovilizó capital innecesariamente sino que también generó costos de almacenamiento adicionales.

Solución: Priorizar la adopción de tecnologías que ofrezcan beneficios claros en términos de eficiencia, ahorro de costos y mejora de la colaboración con los proveedores. Esto básicamente se refiere a software de automatización de adquisiciones. ¿Porque es esto importante? Considere el tiempo dedicado a ingresar datos manualmente en hojas de cálculo o buscar pistas en papel para aprobar una orden de compra. Cada minuto dedicado a estas tareas es un minuto que no se dedica a actividades estratégicas que podrían impulsar el negocio. Además, los errores causados por los procesos manuales pueden dar lugar a pedidos incorrectos, pagos excesivos e incluso fraude, cada uno de los cuales impacta directamente en el resultado final. Analizaremos el software de automatización de adquisiciones en la siguiente sección.

Visibilidad y control sobre el gasto

Problema: La falta de visibilidad del gasto de toda la empresa es otro desafío importante. Sin una imagen clara de hacia dónde se destina el dinero, es casi imposible gestionar los presupuestos de manera eficaz, identificar oportunidades de ahorro de costos o garantizar el cumplimiento de las políticas de gasto corporativo. Esta falta de visibilidad se debe a varios factores, entre ellos

- compras descentralizadas,

- recopilación de datos inadecuada,

- y la ausencia de sistemas integrados de adquisiciones.

Ejemplo: Una cadena minorista nacional tuvo problemas con la visibilidad del gasto de toda su empresa debido a las compras descentralizadas en sus múltiples ubicaciones. Cada tienda operaba de forma independiente, realizando compras en función de las necesidades inmediatas sin una supervisión o estrategia centralizada. Esta falta de visibilidad generó inconsistencias en los precios, oportunidades perdidas de descuentos por volumen y dificultades para hacer cumplir las políticas de gasto corporativo. Al implementar un software de adquisiciones centralizado, la empresa obtuvo visibilidad en tiempo real de sus gastos en todas las ubicaciones, lo que permitió una mejor gestión del presupuesto, negociaciones estratégicas con proveedores y cumplimiento de las políticas de gastos.

Solución: Adoptar una solución de software de adquisiciones integrada es una de las formas más efectivas de ganar visibilidad y control sobre el gasto de toda la empresa. Estos sistemas centralizan los datos de compras, lo que permite el seguimiento en tiempo real de los gastos en diferentes departamentos y proyectos.

- Estandarizar procesos y formularios de adquisiciones

- Cree un proceso de aprobación bien definido y optimizado.

- Integre las adquisiciones con otros sistemas comerciales

- Gestión por categorías: Adopte prácticas de gestión de categorías para optimizar el gasto y el desempeño de los proveedores en diferentes categorías de bienes y servicios. Esto permite analizar patrones de gasto, tendencias del mercado y capacidades de los proveedores para tomar decisiones de adquisiciones informadas.

Garantía de Calidad

El reto: Garantizar la calidad de los bienes y servicios adquiridos es un aspecto crítico del proceso de adquisición, que afecta directamente la eficiencia operativa, la satisfacción del cliente y la reputación general de una empresa. Este desafío se vuelve aún más pronunciado cuando se trata de nuevos proveedores o productos, donde no existe la confianza establecida ni el historial de desempeño. Los riesgos inherentes incluyen recibir productos de calidad inferior o que no cumplen con los estándares, enfrentar interrupciones en la cadena de suministro debido a problemas de calidad y el potencial de mayores costos asociados con devoluciones, reparaciones o reemplazos. Además, en industrias donde la seguridad y el cumplimiento son primordiales, como la farmacéutica, la automotriz o la de alimentos y bebidas, las implicaciones de una garantía de calidad inadecuada pueden extenderse a responsabilidades legales y sanciones regulatorias.

Ejemplo: Consideremos un ejemplo práctico del mundo real de cómo una empresa, XYZ Manufacturing, especializada en repuestos para automóviles, mejoró su proceso de garantía de calidad en adquisiciones mediante la implementación de una estrategia integral.

Solución: Desarrolle e implemente un marco de control de calidad integral basado en sus necesidades comerciales específicas. Veamos un marco de muestra que funciona en el ejemplo anterior.

XYZ Manufacturing enfrentaba desafíos con una calidad inconsistente de sus proveedores, lo que generaba una tasa de devolución del 15 % en los componentes adquiridos, lo que afectaba los plazos de producción y la satisfacción del cliente. La empresa decidió revisar su proceso de garantía de calidad de adquisiciones para reducir la tasa de retorno a menos del 5% en el plazo de un año.

1. Proceso de Evaluación y Selección de Proveedores:

- Acción: XYZ Manufacturing desarrolló un Cuadro de mando de proveedores que incluía criterios como certificación de calidad (p. ej., ISO 9001), tasas de entrega a tiempo, tasas de defectos y capacidad de respuesta. Cada criterio se ponderó según su importancia para las operaciones de XYZ.

- Fecha: Los proveedores fueron calificados en una escala del 1 al 100. Se estableció un puntaje umbral de 75 para que un proveedor calificara como proveedor primario.

- Resultado: Este proceso condujo a la identificación y selección de proveedores con una puntuación promedio de 85, mejorando la calidad general de los materiales entrantes.

2. Establecimiento de Estándares y Expectativas de Calidad:

- Acción: La empresa definió estándares de calidad específicos para cada componente, incluida la precisión dimensional, las especificaciones de materiales y el rendimiento bajo pruebas de estrés, alineándolos con los estándares automotrices internacionales.

- Fecha: Por ejemplo, la precisión dimensional de los componentes críticos se estableció en una tolerancia de ±0.02 mm, directamente relacionada con el rendimiento del producto en el campo.

- Resultado: La inclusión de estos estándares en los contratos resultó en una reducción del 30% en piezas no conformes dentro de los primeros seis meses.

3. Relaciones de colaboración con proveedores:

- Acción: XYZ Manufacturing inició un programa de asociación con proveedores, que incluía reuniones de revisión trimestrales, proyectos conjuntos de mejora de la calidad y datos de desempeño compartidos.

- Fecha: Los datos compartidos indicaron que los problemas de embalaje fueron responsables del 40% de los daños a los componentes.

- Resultado: En conjunto, desarrollaron una nueva solución de embalaje, que redujo los defectos relacionados con el tránsito en un 50 %.

4. Régimen de Inspección y Pruebas de Calidad:

- Acción: Implementó un proceso de inspección de dos etapas: una inspección visual inicial seguida de un muestreo aleatorio para pruebas detalladas.

- Fecha: El muestreo implicó probar el 5% de cada lote, en comparación con el 2% anterior, centrándose en los componentes de alto riesgo.

- Resultado: Esto llevó a la detección temprana de problemas, lo que redujo la tasa de defectos en un 20 %.

5. Aprovechamiento de la tecnología para la gestión de la calidad:

- Acción: XYZ adoptó un software de gestión de calidad (QMS) que se integró con su sistema ERP, lo que permitió el seguimiento en tiempo real del desempeño de los proveedores y las métricas de calidad.

- Fecha: El SGC generó informes mensuales destacando a los proveedores con una tasa de defectos superior al 2%, lo que desencadenó un proceso de revisión.

- Resultado: El seguimiento y la retroalimentación continuos mejoraron el desempeño de los proveedores: el 95 % de los proveedores redujeron sus tasas de defectos por debajo del umbral del 2 % en un año.

6. Gestión de Riesgos y Planificación de Contingencias:

- Acción: Desarrollé un marco de gestión de riesgos identificando componentes críticos y estableciendo proveedores alternativos y niveles de stock de seguridad para cada uno.

- Fecha: Para los componentes de alto riesgo, los niveles de existencias de seguridad aumentaron de 2 semanas a 4 semanas de suministro.

- Resultado: Esta estrategia minimizó los retrasos en la producción debido a problemas de calidad, asegurando una tasa de entrega a tiempo del 99.8% a los clientes.

A finales de año, XYZ Manufacturing redujo con éxito su tasa de retorno del 15% al 4.5%, superando su objetivo. El enfoque integral para mejorar la garantía de calidad en las adquisiciones no sólo mejoró la eficiencia operativa y la calidad del producto, sino que también fortaleció las relaciones con los proveedores y aumentó la satisfacción del cliente. Este ejemplo demuestra la eficacia de un enfoque estructurado y basado en datos para el aseguramiento de la calidad en las adquisiciones, mostrando el potencial de mejoras significativas a través de iniciativas estratégicas.

administracion de RELACIONES de provisiones

Desafío: La gestión de las relaciones con los proveedores es un componente complejo pero crucial de las adquisiciones que afecta directamente la eficiencia de la cadena de suministro, la calidad del producto y la competitividad general del mercado de una empresa. El desafío radica en mantener un equilibrio entre asegurar las mejores condiciones posibles de los proveedores y fomentar asociaciones positivas a largo plazo que fomenten el crecimiento mutuo, la innovación y la resiliencia a los cambios del mercado. Los obstáculos comunes incluyen fallas en la comunicación, objetivos desalineados, falta de confianza y no aprovechar los avances tecnológicos para una mejor colaboración. Estos problemas pueden provocar interrupciones en la cadena de suministro, aumento de costos y pérdida de oportunidades para ambas partes.

Ejemplo: Profundicemos en un ejemplo del mundo real de cómo ElecTech, un fabricante líder de productos electrónicos de consumo, renovó con éxito su estrategia de gestión de relaciones con proveedores (SRM) para abordar problemas de calidad, interrupciones en la cadena de suministro y fomentar la innovación.

Solución: Utilicemos el ejemplo anterior para comprender los componentes que deben incorporarse a su estrategia de SRM.

1. Segmentación Estratégica de Proveedores:

Utilice la Matriz Kraljic para categorizar proveedores según su riesgo e impacto en su negocio. Esto ayuda a identificar qué relaciones requieren más enfoque y gestión estratégica.

¿Qué es la matriz Kraljic?

La Matriz Kraljic es una de las formas más efectivas de ofrecer una segmentación precisa de proveedores. Aunque la Matriz Kraljic puede parecer simple para muchos profesionales de adquisiciones, a menudo se aplica de manera incorrecta y esto conduce a programas fallidos de gestión de relaciones con proveedores.

Clasifique a los proveedores en socios estratégicos, proveedores apalancados, proveedores cuello de botella y proveedores no críticos. Desarrollar estrategias personalizadas para gestionar cada categoría, enfocándose en construir relaciones más profundas con proveedores estratégicos y de apalancamiento.

Al comprender el papel y la importancia de cada proveedor, una empresa puede asignar recursos de manera más efectiva, garantizando que se fomenten y mantengan las relaciones críticas con los proveedores.

2. Desarrollar objetivos conjuntos e indicadores clave de desempeño (KPI):

Desarrollar en colaboración un Cuadro de Mando Integral para el desempeño de los proveedores que incluya perspectivas financieras, operativas, de clientes y de innovación. Establezca objetivos y KPI claros y mutuamente acordados con cada proveedor clave. Estos deben alinearse con los objetivos estratégicos de ambas partes e incluir métricas de calidad, entrega, mejora de costos e innovación.

3. Invierta en la construcción de relaciones y la confianza:

Aplique la ecuación de confianza, que considera factores como credibilidad, confiabilidad, intimidad y autoorientación, para desarrollar relaciones más sólidas.

Comprender la ecuación de confianza | Consejero de confianza

La ecuación de confianza es ahora la piedra angular de nuestra práctica: un modelo analítico y deconstructivo de confiabilidad.

Generar confianza y comprensión conduce a relaciones más resilientes y flexibles, capaces de resistir las fluctuaciones y los desafíos del mercado.

4. Aprovechar la tecnología para una mejor colaboración:

Utilice el modelo SCOR (Referencia de operaciones de la cadena de suministro) para identificar áreas de mejora en los procesos de adquisiciones que pueden ser respaldados por tecnología.

¿Qué es SCOR? Un modelo para mejorar la gestión de la cadena de suministro

El modelo de referencia de operaciones de la cadena de suministro (SCOR) ayuda a las empresas a evaluar y perfeccionar la gestión de la cadena de suministro para garantizar su confiabilidad, coherencia y eficiencia.

Gestión de riesgos

Desafío: La gestión de riesgos en adquisiciones implica identificar, evaluar y mitigar los riesgos que podrían afectar la cadena de suministro, la estabilidad financiera, el cumplimiento y la eficiencia operativa general de una organización. Estos riesgos pueden surgir de diversas fuentes, entre ellas la confiabilidad de los proveedores, factores geopolíticos, cambios regulatorios, volatilidad del mercado, desastres naturales y amenazas a la ciberseguridad. El desafío radica en la naturaleza dinámica e interconectada de estos riesgos, lo que requiere un enfoque proactivo e integral para garantizar la resiliencia y la continuidad de las actividades de adquisiciones.

Solución: Para gestionar eficazmente el riesgo en las adquisiciones, es esencial adoptar un marco estructurado. Puede elegir el marco que más le convenga. Un enfoque ampliamente reconocido y recomendado por expertos es el Marco de gestión de riesgos ISO 31000. Proporciona un conjunto universal de principios y directrices para la gestión de riesgos que pueden adaptarse a las necesidades específicas de cualquier organización, incluidas las de adquisiciones. Veamos cómo se puede aplicar específicamente el marco ISO 31000 a la gestión de riesgos de adquisiciones, incorporando acciones y procesos específicos:

1. Estableciendo el contexto

- Objetivo: Comprender el entorno interno y externo de la función de adquisiciones. Esto incluye los objetivos organizacionales, las estrategias de adquisición y el contexto regulatorio, de mercado y tecnológico en el que opera la adquisición.

- Acción: Llevar a cabo un análisis integral de las partes interesadas para identificar las necesidades y expectativas de las partes interesadas internas (por ejemplo, departamentos de adquisiciones y finanzas) y externas (por ejemplo, proveedores, reguladores y clientes).

2. Identificación de riesgo

- Objetivo: Identifique qué, dónde, cuándo, por qué y cómo podrían surgir riesgos en el proceso de adquisición.

- Acción: Utilice herramientas como el análisis FODA (Fortalezas, Debilidades, Oportunidades, Amenazas) y el análisis PESTLE (Político, Económico, Social, Tecnológico, Legal y Ambiental) para identificar sistemáticamente riesgos potenciales.

3. Análisis de riesgo

- Objetivo: Comprender la naturaleza del riesgo y sus características. Esto implica evaluar la probabilidad y el impacto de los riesgos identificados.

- Acción: Aplicar métodos cualitativos (p. ej., juicio de expertos, matrices de riesgo) y métodos cuantitativos (p. ej., análisis estadísticos, modelos financieros) para evaluar los riesgos. Esto podría implicar el análisis de datos históricos sobre el desempeño de los proveedores, las tendencias del mercado y los informes de incidentes.

4. Evaluación de riesgo

- Objetivo: Compare los resultados del análisis de riesgos con los criterios de riesgo para determinar la prioridad de cada riesgo.

- Acción: Utilice una matriz de riesgos para priorizar los riesgos en función de su impacto y probabilidad. Esto ayudará a centrarse en los riesgos más importantes que podrían afectar los objetivos de adquisiciones.

5. Tratamiento de riesgos

- Objetivo: Seleccionar e implementar opciones para mitigar, transferir, evitar o aceptar riesgos.

- Acción: Desarrollar planes de tratamiento de riesgos que puedan incluir la diversificación de proveedores, la celebración de asociaciones estratégicas, la implementación de términos contractuales más estrictos o la inversión en soluciones tecnológicas para mejorar el seguimiento y el cumplimiento.

Al seguir un sistema como el marco ISO 31000, las organizaciones pueden implementar un proceso de gestión de riesgos de adquisiciones sólido y proactivo. Este enfoque estructurado permite a las organizaciones minimizar los riesgos, mejorar los resultados de las adquisiciones y respaldar los objetivos estratégicos generales de la organización.

Medición del desempeño de las adquisiciones

Para impulsar realmente las mejoras en el hogar, es fundamental realizar un seguimiento de las métricas correctas. Los KPI, como el ahorro de costos, son un hecho, pero también se centran en el desempeño de los proveedores, los tiempos de ciclo de los procesos de adquisiciones y el cumplimiento de los protocolos de cumplimiento. Alinear estos KPI con sus objetivos estratégicos transforma las adquisiciones de una función administrativa en un actor estratégico con visión de futuro. Por ejemplo, si su organización está impulsando la innovación, incluya métricas que midan las contribuciones de los proveedores a la innovación, como nuevas ideas de productos o mejoras de procesos.

Aquí hay una lista completa de métricas que puede considerar rastrear, según sus objetivos. Haga clic en cada objetivo para explorar posibles KPI.

| KPI | Cálculo |

|---|---|

| Ahorro en Costos | (Costo inicial – Costo real) / Costo inicial x 100 |

| Reducción de costos | (Costo esperado – Costo real) / Costo esperado x 100 |

| Gasto total bajo gestión | Gasto total bajo gestión / Gasto total en adquisiciones x 100 |

| KPI | Cálculo |

|---|---|

| Entrega puntual del proveedor (OTD) | (Número de entregas a tiempo / Entregas totales) x 100 |

| Tasa de calidad del proveedor | (Número de Bienes Aceptables / Total de Bienes Recibidos) x 100 |

| Tasa de cumplimiento del proveedor | (Número de acciones de proveedores que cumplen con las normas / Acciones totales de proveedores) x 100 |

| KPI | Cálculo |

|---|---|

| Tiempo del ciclo de la orden de compra | Tiempo total para todas las órdenes de compra / Número de órdenes de compra |

| ROI de adquisiciones | (Ahorros – Costo de Operaciones de Adquisición) / Costo de Operaciones de Adquisición |

| Tasa de uso de adquisiciones electrónicas | (Valor de las transacciones de adquisiciones electrónicas / Total de transacciones de adquisiciones) x 100 |

| KPI | Cálculo |

|---|---|

| Tasa de utilización del contrato | (Valor del gasto bajo contratos / Gasto total en adquisiciones) x 100 |

| Porcentaje de gasto con proveedores preferidos | (Gasto con proveedores preferidos / Gasto total en adquisiciones) x 100 |

| KPI | Cálculo |

|---|---|

| Tasa de rotación de inventario | Costo de bienes vendidos / Inventario promedio |

| Precisión de inventario | (Registros de inventario correctos / Registros de inventario total) x 100 |

| Días de inventario disponible (DOH) | (Inventario promedio / Costo de bienes vendidos) x 365 |

| KPI | Cálculo |

|---|---|

| Tasa de adquisiciones sostenibles | (Gasto en adquisiciones sostenibles / Gasto total en adquisiciones) x 100 |

| Evaluaciones de riesgos de proveedores completadas | (Número de evaluaciones de riesgos de proveedores completadas / Número total de proveedores) x 100 |

Evaluación comparativa

Hay mucho que aprender del mundo exterior. La evaluación comparativa con los estándares y pares de la industria le ayuda a comprender dónde se encuentra y hacia dónde debe ir. Se trata de identificar brechas en sus prácticas de adquisiciones y encontrar inspiración en las mejores prácticas que existen. Esto podría abarcar desde la adopción de nuevas tecnologías hasta la reestructuración de contratos con proveedores para lograr una mayor flexibilidad y eficiencia de costos.

La evaluación comparativa de estándares abiertos en adquisiciones de APQC destaca los niveles medios de desempeño en puntos de referencia de adquisiciones cruciales, como el costo total para realizar el proceso de adquisiciones, el tiempo promedio de entrega del proveedor y el porcentaje de órdenes de compra aprobadas electrónicamente, ofreciendo una perspectiva amplia sobre cómo las organizaciones pueden medir y mejorar sus funciones de adquisiciones.

Puntos de referencia clave de adquisiciones

Con datos de Open Standards Benchmarking in Procurement de APQC, estos artículos destacan el nivel medio de desempeño en importantes puntos de referencia de adquisiciones para las organizaciones. Las medidas que se incluyen son el costo total para realizar el proceso de adquisiciones, el tiempo promedio de entrega del proveedor, el porcentaje de órdenes de compra aprobadas electrónicamente, y más.

Puede navegar por Internet para obtener más puntos de referencia específicos de la industria y de casos de uso.

Automatización de adquisiciones

La automatización de adquisiciones se refiere al uso de tecnología digital para agilizar y mejorar el proceso de adquisiciones de un extremo a otro. Abarca la automatización de las tareas rutinarias y los flujos de trabajo asociados con la adquisición de bienes y servicios, reduciendo así los esfuerzos manuales, minimizando errores y acelerando las transacciones. Esta automatización se extiende a varias facetas de las adquisiciones, incluida la selección de proveedores, la gestión de contratos, el procesamiento de órdenes de compra y la conciliación de facturas.

La adopción de herramientas de automatización de adquisiciones no solo optimiza la eficiencia operativa sino que también proporciona ventajas estratégicas. Permite a las empresas obtener información en tiempo real sobre sus gastos, mejorar el cumplimiento de las políticas de adquisiciones y fomentar relaciones más sólidas con los proveedores a través de procesos más eficientes y transparentes. En última instancia, la automatización de adquisiciones consiste en aprovechar la tecnología para hacer que las adquisiciones sean más estratégicas, requieran menos tiempo y sean más rentables.

Proceso de adquisición automatizado

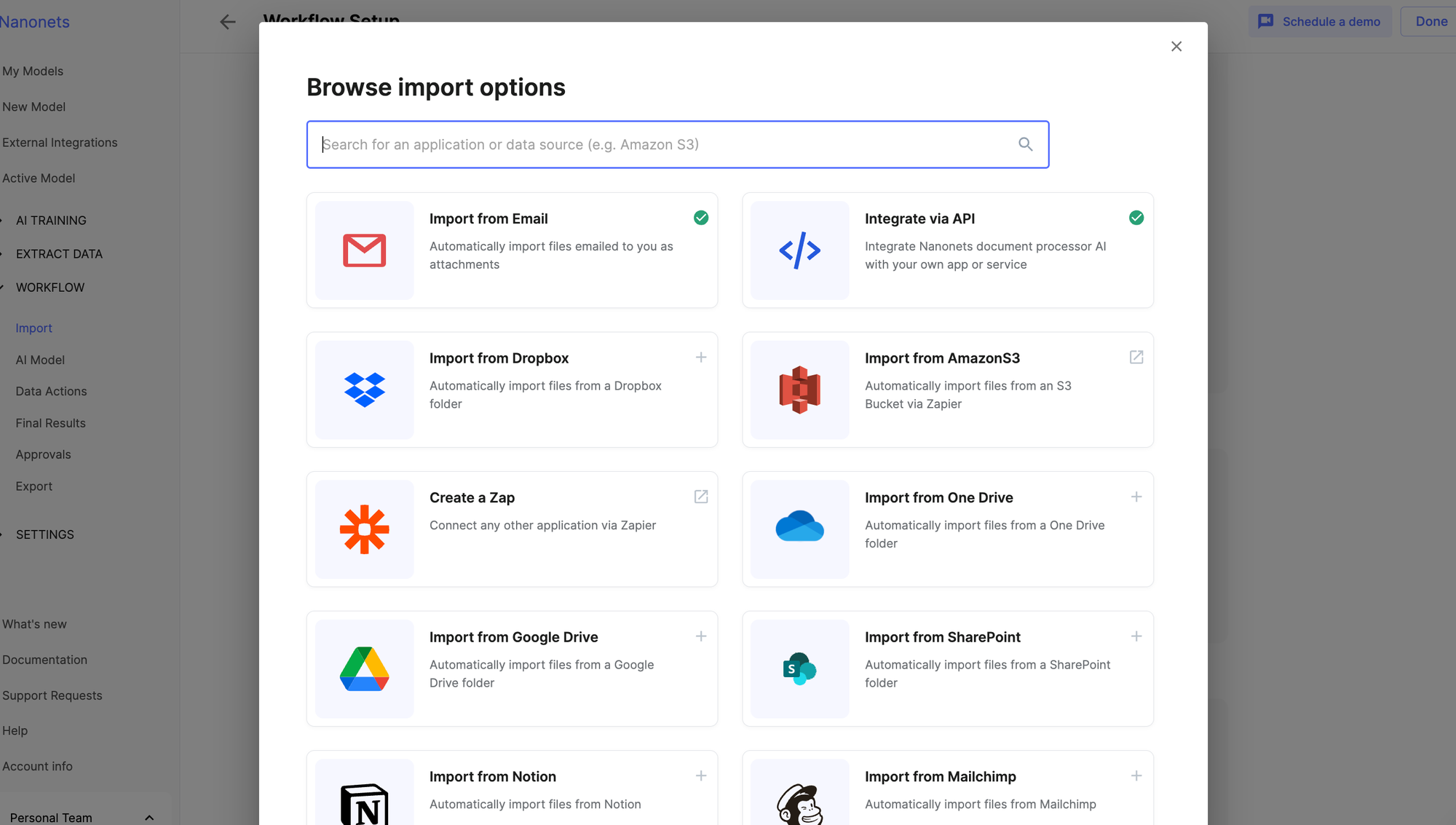

Para ilustrar el impacto transformador de la automatización de adquisiciones, revisemos el proceso de adquisiciones descrito anteriormente, ahora automatizado mediante el software de automatización de adquisiciones Nanonets:

Identificación de necesidades (automatizada): Nanonets se integra con el software de documentación que elija y activa el inicio del flujo de trabajo cuando aparece un nuevo Informe de evaluación de necesidades se envía en su aplicación de documentación.

Evaluación y Selección de Proveedores: El departamento de adquisiciones realiza la evaluación de proveedores manualmente y selecciona al proveedor más adecuado. Se crea una cuenta de proveedor en el sistema ERP si aún no existe.

Negociación de contratos (simplificada): Nanonets apoya la gestión de contratos digitales para facilitar la creación, negociación y firma de contratos. El departamento de adquisiciones crea plantillas, realiza un seguimiento de los cambios y gestiona las aprobaciones, todo desde Nanonets Platform, lo que agiliza el proceso de negociación.

Procesamiento de órdenes de compra (automatizado): El equipo crea las órdenes de compra digitales en Nanonets y las envía directamente a los proveedores por correo.

Entrega e Inspección: El equipo verifica manualmente la recepción de mercancías según la orden de compra y los términos del contrato, y genera un Nota de Mercancías Recibidas.

Captura de facturas (automatizada): Las facturas se capturan instantáneamente gracias a las maravillas de la tecnología móvil y a las integraciones perfectas para importar recibos desde sus aplicaciones y bases de datos.

Extracción de datos (automatizada): La tecnología de reconocimiento óptico de caracteres (OCR) interviene y extrae datos estructurados de las facturas en datos digitales más rápido de lo que puedes parpadear.

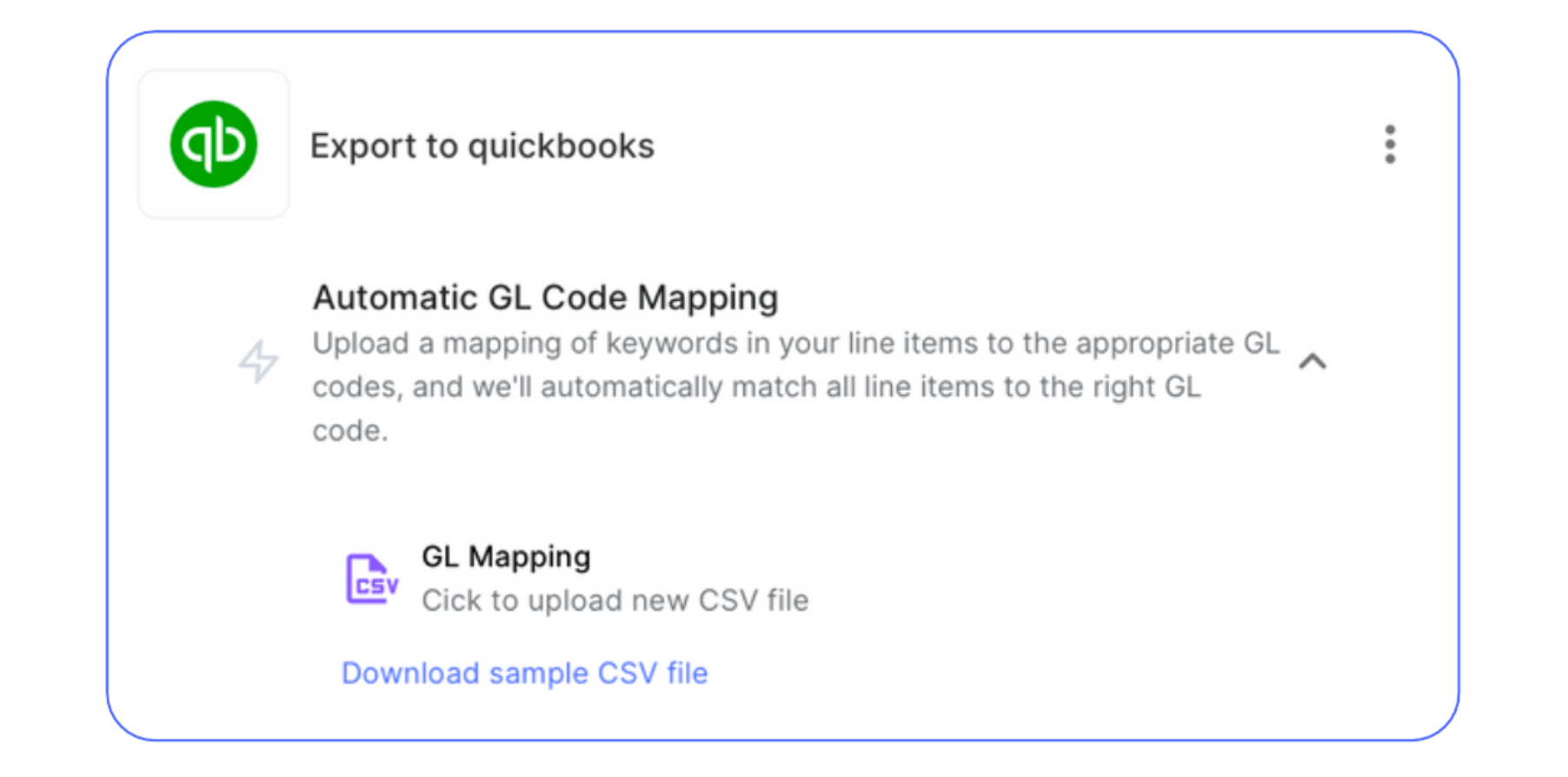

Codificación GL y Exportación de Datos a ERP (Automatizado): Nanonets utiliza NLP y LLM para automatizar la codificación GL y sincroniza datos con su ERP y otras aplicaciones al instante.

Coincidencia de tres vías (automatizada): La comparación triple automatizada compara órdenes de compra, recibos de entrega y facturas, y señala discrepancias.

Aprobaciones (simplificadas): Las homologaciones con Nanonets ya no son un cuello de botella. Se vuelven flexibles y viven donde lo hace su organización, ya sea en el correo electrónico, Slack o Teams. Esto elimina la necesidad de llamadas telefónicas molestas y el conocido aluvión de recordatorios.

Procesamiento de pagos (automatizado): Puede realizar pagos directos a nivel mundial utilizando Nanonets y confiar en que el sistema manejará los cargos de divisas y evitará devoluciones de cargo repentinas.

Conciliación (Automatizada): Finalmente, hablemos de cerrar los libros. La conciliación automática importa sus extractos bancarios y transforma esta tarea, a menudo ardua, al cotejar las transacciones bancarias con los asientos del libro mayor en una fracción del tiempo que solía tomar. Lo que antes tomaba días ahora se puede hacer en minutos.

Por lo tanto, la automatización de adquisiciones con Nanonets transforma el proceso de adquisiciones tradicional en una función estratégica, altamente eficiente y basada en datos. No solo alivia la carga de las tareas manuales, sino que también permite a los equipos financieros centrarse en actividades de mayor valor, como la optimización de costos, el abastecimiento estratégico y la creación de asociaciones con proveedores.

Conclusión

En conclusión, la esencia de la contratación trasciende el mero acto de adquirir bienes y servicios. Encarna una función estratégica fundamental para generar valor, optimizar costos y fomentar el crecimiento sostenible dentro de las organizaciones. Como hemos explorado a lo largo de este blog, el proceso de adquisición es complejo e involucra etapas desde la identificación de la necesidad hasta la evaluación del proveedor, la negociación del contrato y más, cada una de las cuales requiere atención meticulosa y pensamiento estratégico.

La llegada del software de automatización de adquisiciones marca una evolución significativa en este ámbito, ofreciendo la promesa de operaciones optimizadas, mayor eficiencia y conocimientos estratégicos que antes eran inalcanzables. Al aprovechar la tecnología, las empresas pueden superar los desafíos tradicionales, mitigar los riesgos y aprovechar las oportunidades para mejorar sus funciones de adquisiciones.

Además, la gestión estratégica de las relaciones con los proveedores, el enfoque en el aseguramiento de la calidad y la adopción de prácticas integrales de gestión de riesgos son componentes vitales que promueven la eficacia de las adquisiciones. Estos elementos, combinados con un compromiso con la mejora continua y la evaluación comparativa con los estándares de la industria, posicionarán a las organizaciones para aprovechar todo el potencial de sus capacidades de adquisiciones.

Para explorar cómo la automatización de adquisiciones de Nanonets puede transformar su proceso de adquisiciones y obtener más información sobre sus características, puede programar una llamada con un experto en Nanonets. Esta oportunidad le permite analizar sus desafíos de adquisiciones específicos y demostrar cómo las Nanonets pueden optimizar sus flujos de trabajo de adquisiciones, desde la identificación de necesidades hasta el procesamiento y la conciliación de facturas. Ya sea que esté buscando mejorar la eficiencia, obtener una mejor visibilidad de sus gastos o mejorar las relaciones con los proveedores, Nanonets tiene las herramientas y la experiencia para ayudarlo.

- Distribución de relaciones públicas y contenido potenciado por SEO. Consiga amplificado hoy.

- PlatoData.Network Vertical Generativo Ai. Empodérate. Accede Aquí.

- PlatoAiStream. Inteligencia Web3. Conocimiento amplificado. Accede Aquí.

- PlatoESG. Carbón, tecnología limpia, Energía, Ambiente, Solar, Gestión de residuos. Accede Aquí.

- PlatoSalud. Inteligencia en Biotecnología y Ensayos Clínicos. Accede Aquí.

- Fuente: https://nanonets.com/blog/procurement/